Po uruchomieniu, maszyny i instalacje technologiczne wymagają ciągłej kontroli w celu utrzymania optymalnej wydajności. Wiele regulatorów PID pada jednak ofiarą podejścia, które można nazwać "ustaw i zapomnij". Ciągłe ich sprawdzanie i regulacja jest po prostu zbyt czasochłonna. Sytuacja jest zupełnie inna, jeśli posiada się gotowe komponenty oprogramowania, które pozwalają monitorować wydajność pętli sterowania i w razie potrzeby dokonywać niezbędnych poprawek.

Aby zapewnić wymaganą wydajność, wiele zakładów przemysłowych posiada kilka podobnych linii działających obok siebie. Chociaż mogą one produkować te same produkty, linie te składają się zazwyczaj z maszyn i elementów pochodzących od różnych dostawców. Najważniejszą kwestią dla operatora zakładu przemysłowego jest jednak sama wydajność. Gdy podobne linie zaczynają wykazywać znaczne różnice w produktywności, zaczyna się poszukiwanie przyczyn. "To, o czym zbyt często się zapomina w tych poszukiwaniach" – mówi Martin Reichinger, menedżer biznesowy działu Process Automation w B&R – "to to, że na linie produkcyjne składają się poszczególne maszyny".

Ma to wiele wspólnego z faktem, że zdolność do analizowania danych na poziomie poszczególnych maszyn jest zjawiskiem stosunkowo nowym. Dzisiejsze technologie zapewniają jednak zupełnie nowy poziom wglądu w wewnętrzne funkcjonowanie maszyn. „Dzięki kontrolerowi egde" – mówi Reichinger – "użytkownik ma teraz łatwy dostęp do każdej pętli sterowania i każdego zasobu – np. wymiennika ciepła czy pompy wirowej – i może stale optymalizować ich parametry eksploatacyjne."

Martin Reichinger, menedżer biznesowy działu Process Automation w B&R

Wszystko jest względne.

Podczas ustawiania wartości PID w celu regulacji takich parametrów jak ciśnienie lub temperatura, inżynierowie tradycyjnie polegali na przewidywaniach na podstawie posiadanej wiedzy i zdroworozsądkowych zasadach. "W rezultacie, dwie trzecie wszystkich pętli sterowania, mimo, że są stabilne nie są optymalnie dostrojone" – mówi Reichinger. Są tutaj spore możliwości poprawy. "Ale jeśli wszystko, z czym musisz pracować, to wartości jednego regulatora PID, trudno wydedukować, które z nich powodują problemy" – zauważa specjalista ds. automatyki. Jeśli można porównać dwie podobne maszyn lub układy, wszystko jest o wiele łatwiejsze – nawet bez znajomości danego procesu.

Metody oceny oparte na tego rodzaju porównaniu nazywane są monitorowaniem jakości sterowania (CPM – Control Performance Monitoring). Moduł CPM jest zawarty w zaawansowanym rozwiązaniu sterowania procesami (APC – Advanced Process Control) firmy B&R. APROL APC może służyć jako rozwiązanie autonomiczne lub jako zintegrowany składnik platformy automatyzacji B&R APROL. Moduł sterujący CPM można również podłączyć do systemów zewnętrznych za pośrednictwem OPC UA, co z kolei umożliwia porównywanie danych z różnych lokalizacji.

Mierniki do oceny pętli PID

Rozwiązanie CPM firmy B&R umożliwia ocenę pętli PID na podstawie różnych mierników i optymalizację ich ustawień przy użyciu skutecznych metod strojenia. Jedną z takich metod jest monitorowanie zasobów, które są w stanie zidentyfikować zanieczyszczenie wymienników ciepła lub kawitację w pompach wirowych.

Zespół Reichingera opracował szereg pomocnych narzędzi raportujących dla swojego rozwiązania CPM, w tym raport dotyczący pętli sterowania, który koncentruje się na pojedynczej pętli PID, oraz raport dotyczący zakładu, który zapewnia przegląd wielu pętli lub całego zakładu. "Przyglądając się tym raportom można stwierdzić, które parametry wyróżniają się na tle innych" – mówi Reichinger. "Dostarczają one jasnych informacji na temat jakości ustawień PID". Rozwiązanie CPM pokazuje również, ile razy musiał interweniować operator i jak często w pętli sterowania nastąpiło osiągnięcie wartości dopuszczalnych.

Optymalizacja przy minimalnej interwencji

Po zidentyfikowaniu możliwości optymalizacji za pomocą CPM, biblioteka APC firmy B&R oferuje szereg bloków strojenia, które wykorzystują różne metody automatycznego określania sposobu działania pętli sterowania i obliczania optymalnych parametrów PID. "Tradycyjnie, użytkownik musi starać się dopasować różne wartości I lub D, aby stwierdzić, co się stanie – wyjaśnia Reichinger – ale w przypadku naszych bloków, nie jest to już konieczne".

Jeden z bloków umożliwia strojenie przy użyciu metody częstotliwości skończonej. "Zaletą tej metody jest możliwość optymalizacji regulatora za pomocą bardzo małych sygnałów wzbudzenia" – zauważa Reichinger. Nawet amplituda modulacji wynosząca ±0,5% wystarczy, aby uzyskać dobrze dostrojony regulator PID.

Różne procesy technologiczne wymagają różnych rodzajów pętli sterowania. Są pętle o podzielonym zakresie, pętle przemienne i wiele innych. "Opracowanie tych regulatorów od podstaw to dużo pracy" – mówi Reichinger. Firma B&R uprościła ten proces przez opracowanie różnorodnych funkcji sterowania, które działają jako dodatki do klasycznego regulatora PID. Na przykład funkcja planowania wzmocnienia może służyć do implementacji regulatora, który automatycznie dostosowuje parametry PID na podstawie punktu pracy. Te funkcje sterowania są dostępne w bibliotece APC wraz z blokami strojenia.

Określenie granicznych wartości eksploatacyjnych

Gdy pętla sterowania ma wiele zmiennych, które współdziałają ze sobą, nie wystarcza klasyczny regulator PID. "Nie przeszkadza to jednak większości programistów w podejmowaniu prób ich zastosowania" – mówi Reichinger. Skutkuje to nie tylko niezadowalającą wydajnością sterowania, ale może obniżyć wydajność całej maszyny lub instalacji technologicznej w przypadku utraty kontroli nad jakąś wartością.

"W takich przypadkach znacznie lepsze wyniki można uzyskać za pomocą regulatora wielowymiarowego" – twierdzi Reichinger. Właśnie dlatego firma B&R opracowała model regulatora predykcyjnego (MPC), który obsługuje wiele zmiennych wejściowych, sterujących i zakłócających – do dziesięciu na każdą z nich. Mimo że MPC trzeba ustawiać empirycznie, według Reichingera, zadanie to jest wykonalne: "Z poziomu interfejsu inżynierowie automatycy po prostu wybierają żądaną transmitancję i ustawiają kilka parametrów. Przy kilku rundach optymalizacji powinni być w stanie uzyskać optymalne działanie MPC." Wprowadzenie regulatora MPC przyniosło do tej pory imponujące rezultaty. "Instalacje technologiczne które doznawały wielu nieplanowanych przestojów w tygodniu, nagle pracowały bezawaryjnie przez wiele miesięcy po przestawieniu się na MPC" – wspomina Reichinger.

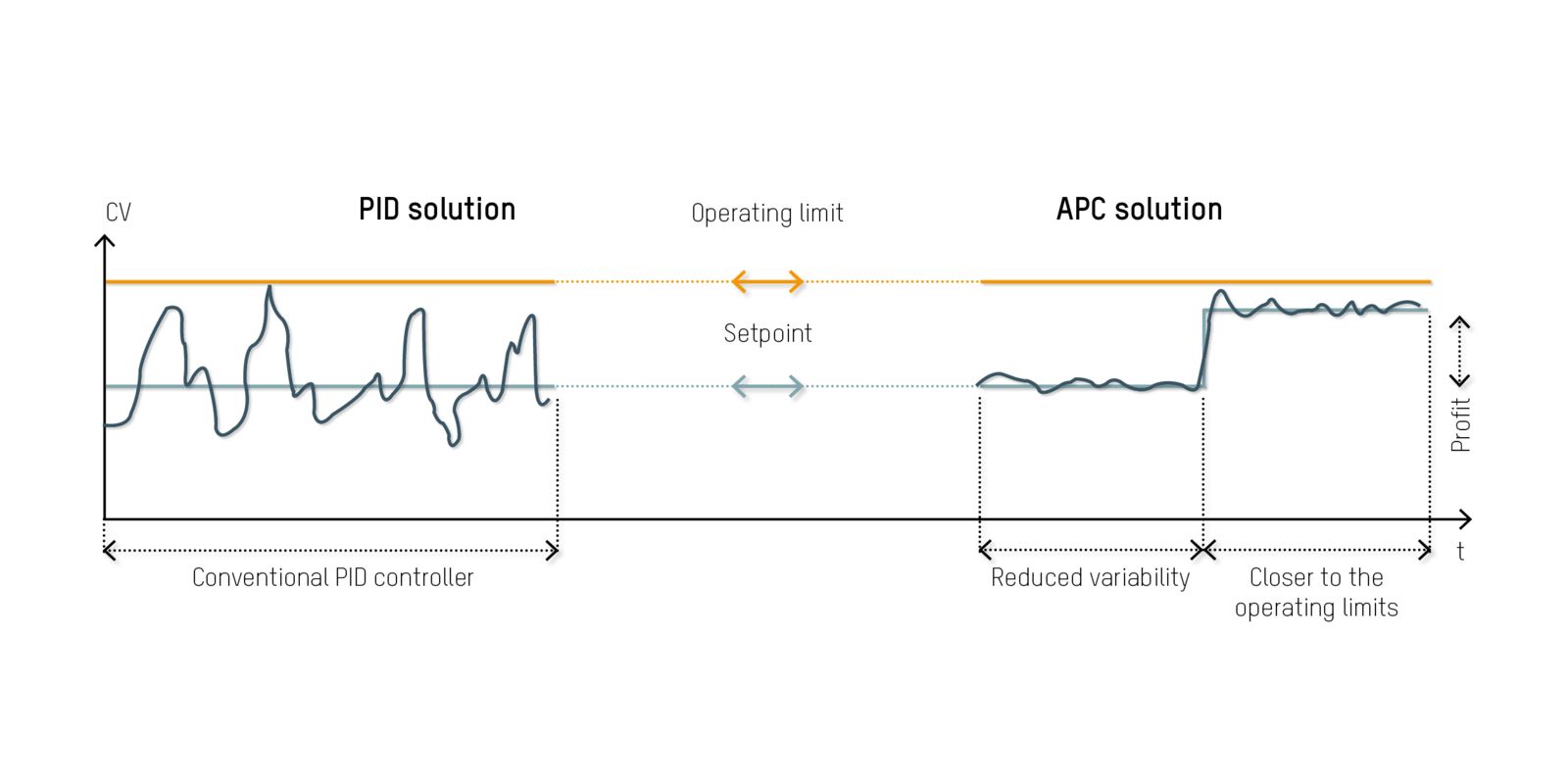

W odróżnieniu od regulatora PID, MPC umożliwia użytkownikowi określenie ograniczeń, których przekroczenie jest niedozwolone. Jak to możliwe? "MPC wykorzystuje model procesu do ciągłego obliczania, w jaki sposób wartości będą się zachowywać w przyszłości" – wyjaśnia Reichinger. Umożliwia to regulatorowi wczesne ustalenie, kiedy dana zmienna zagrożona jest przekroczeniem określonych granic i dokonanie niezbędnych korekt zanim to ograniczenie zostanie przekroczone. "Zatrzymania można prawie całkowicie wyeliminować". Skuteczne zapewnienie, że limity nie są przekraczane, umożliwia również prowadzenie procesu bliżej jego ograniczeń eksploatacyjnych.

Większa wydajność dzięki zoptymalizowanym pętlom sterowania

Nowoczesna technologia ułatwia ciągłe monitorowanie i dostosowanie wydajności pętli sterowania i zasobów produkcyjnych. Umożliwia to operatorom utrzymanie optymalnych ustawień sterowania i prowadzenie procesów z wartościami bliższymi do ich wartości granicznych. "Zoptymalizowana pętla sterowania pomaga zapobiegać nieplanowanym przestojom, dzięki czemu maszyny i instalacje technologiczne są bardziej wydajne i opłacalne w eksploatacji" – mówi Reichinger.

Przygotował: Carmen Klingler-Deiseroth, niezależny dziennikarz

Elastyczny pakiet rozwiązań

Zaawansowane algorytmy sterowania APROL APC są dostępne nie tylko dla użytkowników systemu sterowania procesami APROL. Mogą być one również wdrażane w istniejących instalacjach technologicznych jako samodzielne rozwiązanie preinstalowane na przemysłowym komputerze PC, do obsługi którego nie jest wymagana specjalistyczna wiedza. Ten sam komputer przemysłowy może pełnić rolę kontrolera edge, który gromadzi dane i wysyła je do systemów wyższego poziomu - nawet do chmury - w celu analizy i dalszej obróbki.