Klatki bezpieczeństwa w liniach produkcyjnych to już przeszłość. W fabryce przyszłości praca maszyn, robotów i ludzi przebiega bezkolizyjnie, mimo ograniczonej przestrzeni. W celu zapewnienia tego samego poziomu płynnej interakcji między ludźmi i inteligentnymi systemami transportu firma B&R, jako pierwszy z producentów, wprowadziła w życie koncepcję współpracy człowiek-maszyna w technologii LLM.

Praca ludzi pozostaje nadal nieodzownym elementem wielu linii produkcyjnych. Nawet w epoce czwartej rewolucji przemysłowej (Industry 4.0) stanowiskapracy ręcznej są najlepszym rozwiązaniem w przypadku wielu zadań montażowych i kontrolnych. Inteligencja człowieka i jego zdolności motoryczne pozwalają mu szybko uczyć się i wykonywać nowe złożone zadania. „Była to motywacja do zdefiniowania współpracy człowiek-maszyna jako wymóg ” – mówi Robert Kickinger, menedżer ds. technologii mechatronicznych w B&R.

Gdziekolwiek praca ludzi splata się z pracą maszyn, bezpieczeństwo jest najwyższym priorytetem. Chociaż istnieją ustanowione normy bezpieczeństwa i zalecenia dotyczące współpracy człowiek-robot (human-robot collaboration, HRC), kwestia współpracy człowiek-system transportowy (human-track collaboration, HTC) nie została jeszcze podjęta w tym kontekście. Nic w tym dziwnego. Jak zaznacza Kickinger: „Odkrywamy zupełnie nowe terytorium w tej dziedzinie.” W celu zapewnienia bezpieczeństwa na stanowiskach pracy ręcznej w systemie ACOPOStrak, B&R wykorzystuje wartości graniczne, które zostały zdefiniowane w zakresie współdziałania człowieka z robotem w specyfikacjach technicznych i normach typu C dla pokrewnych dziedzin.

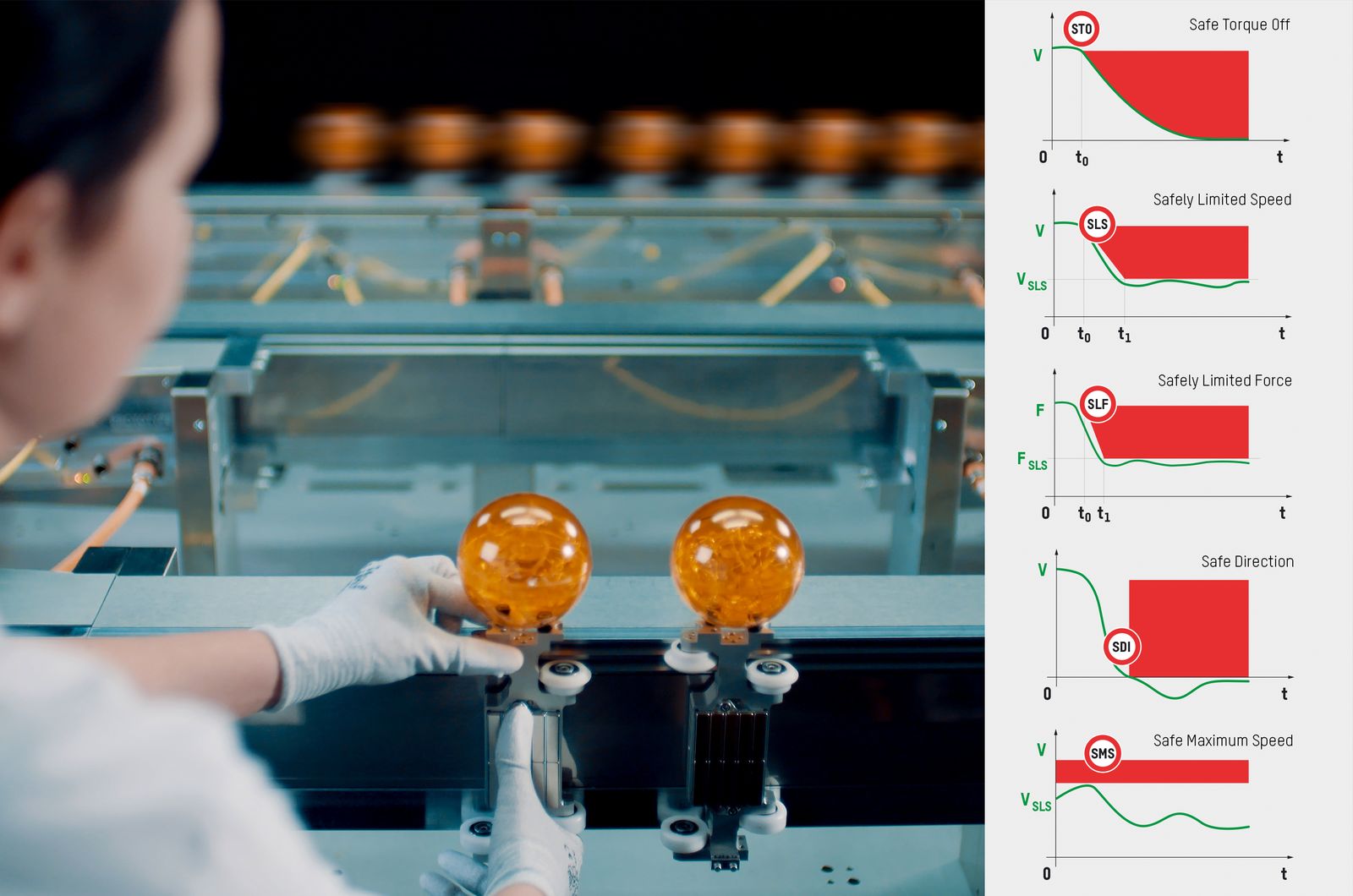

Pięć zintegrowanych funkcji bezpieczeństwa

ACOPOStrak oferuje pięć podstawowych funkcji zapewniających bezpieczeństwo współpracy człowiek-maszyna: Bezpieczne wyłączenie momentu obrotowego (Safe Torque Off, STO), prędkość bezpiecznie ograniczona (Safely Limited Speed, SLS), siła bezpiecznie ograniczona (Safely Limited Force, SLF), bezpieczny kierunek (Safe Direction, SDI) i bezpieczna prędkość maksymalna (Safe Maximum Speed, SMS). Przy tym maksymalny czas reakcji bezpieczeństwa wynoszący sześć milisekund jest bardzo krótki. W efekcie wózki mogą zwalniać do bezpiecznej prędkości, a siła z jaką działają w bezpośredniej bliskości ludzi jest bezpiecznie ograniczona. W innych miejscach toru lub gdy nie ma nikogo w pobliżu wózki poruszają się z pełną prędkością i pełną mocą.

Jednak tym, co tak naprawdę wyróżnia rozwiązanie B&R na tle innych to detale. „Wartości graniczne bezpiecznej prędkości i bezpiecznej siły nie są wartościami stałymi, lecz mogą być dynamicznie obliczane przez aplikację bezpieczeństwa w trakcie pracy” – wyjaśnia Kickinger. Dzięki temu wózki o różnych masach mogą poruszać się ze swą maksymalną prędkością, nie stwarzając zagrożenia. „Jesteśmy pierwszymi, którzy na tym poziomie wspierają umieszczenie stanowisk pracy ręcznej na torze przenośnika” – mówi Kickinger.

Bezpieczna konfiguracja

Funkcje bezpieczeństwa ACOPOStrak umożliwiają również wdrożenie bezpiecznego trybu konfiguracji. W trybie konfiguracji ograniczenia prędkości i siły dotyczą całego toru. Po opuszczeniu przez ludzi stref bezpieczeństwa ograniczenia są znoszone. „Jest to istotna korzyść w stosunku do wszystkich innych dostępnych systemów torowych” – podkreśla Kickinger. Inne systemy posiadają elementy toru, których konstrukcja umożliwia bezpieczne ograniczenie prędkości, ale ograniczenia tego nie można zmienić. Nie jest możliwe przełączanie między pracą bezpieczną i szybką.

Wydajność i zyskowność

Niezwykle krótki czas reakcji pozwala zmniejszyć rozmiar odstępów bezpieczeństwa. Nawet przy współdziałaniu ze stanowiskami pracy ręcznej i trybie bezpiecznej konfiguracji można zachować niewielkie gabaryty zabudowanej na torze maszyny.

Wprowadzenie HTC umożliwia firmie B&R rozszerzenie zakresu zastosowań inteligentnego systemu transportu ACOPOStrak oraz skrócenie czasu wprowadzania na rynek (time to market, TTM) przy atrakcyjnej stopie zwrotu z inwestycji (return on investment, ROI). Rezygnacja z automatyzowania skomplikowanych czynności i pozostawienie ich ludziom pozwala konstruować maszyny szybciej i taniej niż w przypadku systemów w pełni zautomatyzowanych.

Rozwiązanie B&R w zakresie bezpieczeństwa poprawia również ogólną efektywność sprzętu (OEE) w porównaniu z konwencjonalnymi sztywnymi rozwiązaniami, umożliwiając kontynuację produkcji nawet podczas pracy operatora na stanowisku pracy ręcznej. Dzięki tym innowacjom, firma B&R staje się pionierem w opracowywaniu nowego modelu produkcji przyszłości.

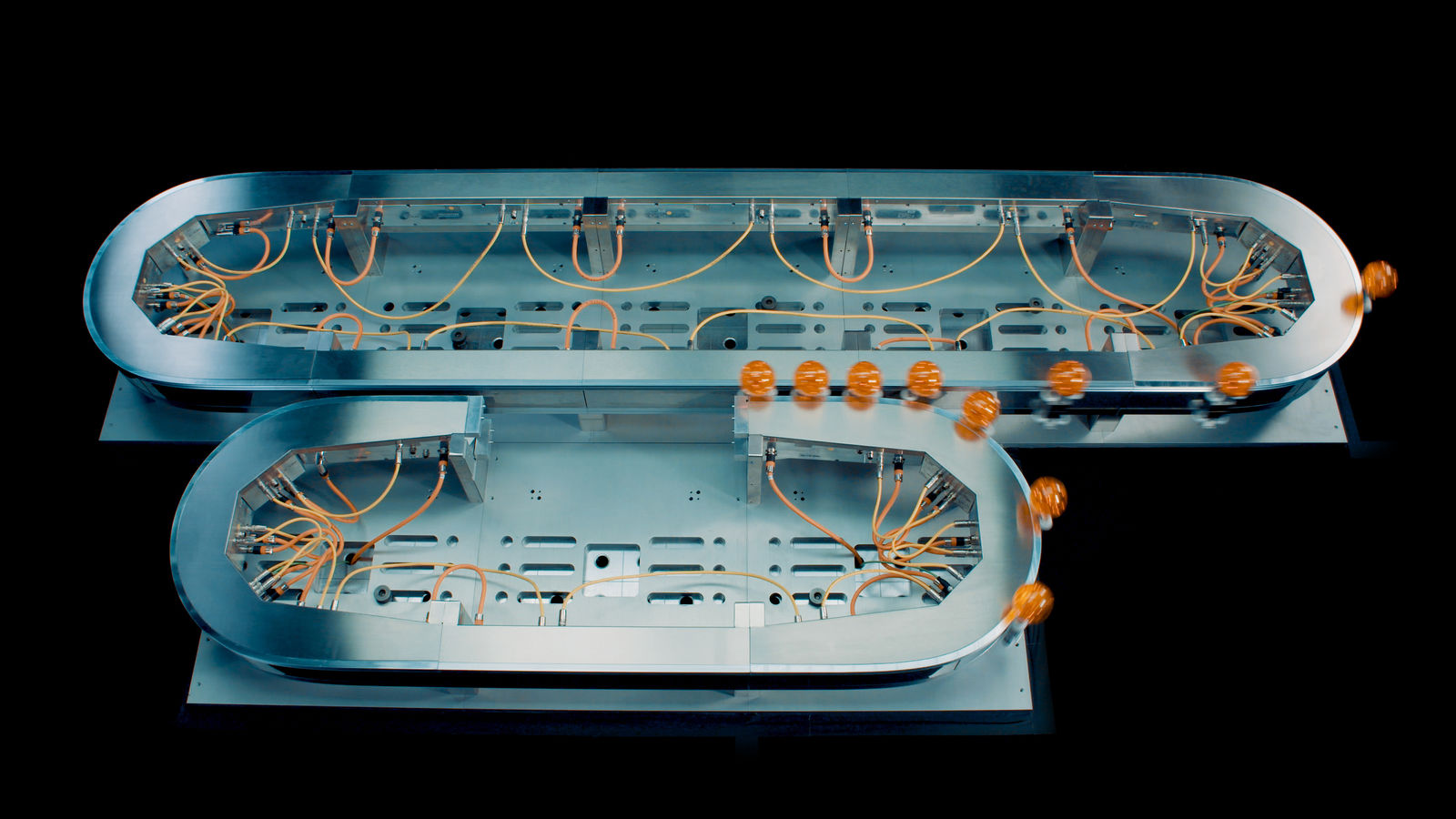

ACOPOStrak

Firma B&R po raz pierwszy zaprezentowała swój inteligentny system transportowy ACOPOStrak na wystawie SPS IPC Drives 2017. Przy prędkości przekraczającej cztery metry na sekundę, obrabiane detale przemieszczają się pomiędzy stanowiskami obróbki na niezależnie sterowanych wózkach. Pomiędzy stanowiskami znajdują się elementy przekierowujące, które dzielą i łączą strumienie produktów. Daje to konstruktorom maszyn i firmom produkcyjnym niezliczone możliwości tworzenia w pełni zautomatyzowanych systemów produkcyjnych, szczególnie na potrzeby produktów zindywidualizowanych.