Tendo estabelecido o seu foco em colocar as plantas existentes em alta velocidade para a Indústria 4.0, o próximo passo para a Nestlé é otimizar o custo e o esforço envolvidos em chegar lá. Em sua fábrica em Osthofen, na Alemanha, a empresa implementou um projeto piloto com uma solução B&R que satisfaz todos os requisitos que descreveu para a transição: a Orange Box. Esta solução elegantemente simples ajuda os sites de parcerias a dar um salto gigantesco para a eficácia da fábrica inteligente.

A Nestlé mede uma ou duas novas plantas verdes a cada ano, como a de Schwerin, na Alemanha, que começou a funcionar em 2014 e agora produz centenas de milhões de cápsulas de café por ano. A planta de Schwerin baseia-se na tecnologia mais recente para garantir que o café produzido lá seja com os mais altos padrões de qualidade. "Embora os desenvolvimentos de greenfield de hoje sejam realmente equipados com tecnologia altamente avançada", observa o gerente de engenharia Nestlé MES/E&A Ralf Hagen, "o que você deve ter em mente é que eles ainda não possuem o nível de padronização previsto pela Indústria 4.0. Ainda há muito trabalho a ser feito nessa área."

Conectividade perfeita em fábricas inteligentes

Afinal, além de uma ou duas plantas greenfield altamente produtivas construídas a cada ano, existem também as 430 plantas produtoras de arroz. "Precisamos ser capazes de alcançar níveis competitivos de produtividade nesses sites também", diz Hagen. "E isso significa otimizá-los para as demandas da Indústria 4.0." Algumas das máquinas desses sites começaram a operar até 50 anos atrás. "Naquela época, a infra-estrutura de rede era completamente diferente da que pensamos hoje em termos de fábricas inteligentes", explica Hagan. "Em uma nova fábrica, você possui uma comunicação perfeita que compartilha dados com o sistema ERP em tempo real".

Descrevendo a situação atual nas plantas existentes, Hagen explica: "Em muitos casos, ainda estamos extraindo dados das máquinas manualmente. Existem todos os tipos de interfaces de comunicação, e nem todos eles são projetados para lidar com nossos requisitos atuais. Às vezes, os dados que precisamos fazer coisas como o monitoramento de condições já estão lá - não estamos usando isso ".

O desafio

A Nestlé abordou uma série de provedores de automação com o desafio, entre eles B&R. Karl-Heinz Mayer, que dirige o escritório técnico da B&R em Bad Homburg, na Alemanha, identificou múltiplas oportunidades para usar a automação inteligente para aumentar o potencial de otimização dos ativos existentes. De acordo com Mayer, quando se trata de reduzir o custo de produção, a melhor métrica para usar é a eficácia geral do equipamento (OEE). "Melhorar seu escore OEE pode reduzir os custos de produção em 10 a 20%", diz ele.

A Nestlé estava convencida. "Para obter nossos resultados de OEE, precisamos reduzir significativamente a freqüência de interrupções não planejadas", diz Hagen. "Precisamos ter acesso em tempo real aos dados de produção digital de todas as nossas linhas. Isso inclui não apenas nossos sistemas mais novos e totalmente integrados, mas também nossas linhas mais antigas e menos automatizadas. Também é importante que possamos uma conexão direta ou indireta com o sistema ERP. Além disso, a solução deve ser compatível com os padrões de segurança da Nestlé ".

O que eles estavam procurando era algo parecido com a abordagem da Apple: veja - toque - funciona. Além disso, deve servir como uma solução intermediária eficaz para superar os próximos três a cinco anos até encontrar uma solução ideal para a nuvem. Outros desafios surgem do fato de que as plantas individuais usam diferentes gerações de sistemas de controle de diferentes fabricantes. Eles também variam no nível de know-how de automação disponível no site.

Os requisitos são, em parte, baseados em um futuro com cada vez menos técnicos técnicos qualificados. O que eles estavam procurando era algo parecido com a abordagem da Apple: veja - toque - funciona. Além disso, deve servir como uma solução intermediária eficaz para superar os próximos três a cinco anos até encontrar uma solução ideal para a nuvem. Outros desafios surgem do fato de que as plantas individuais usam diferentes gerações de sistemas de controle de diferentes fabricantes. Eles também variam no nível de know-how de automação disponível no site.

A solução

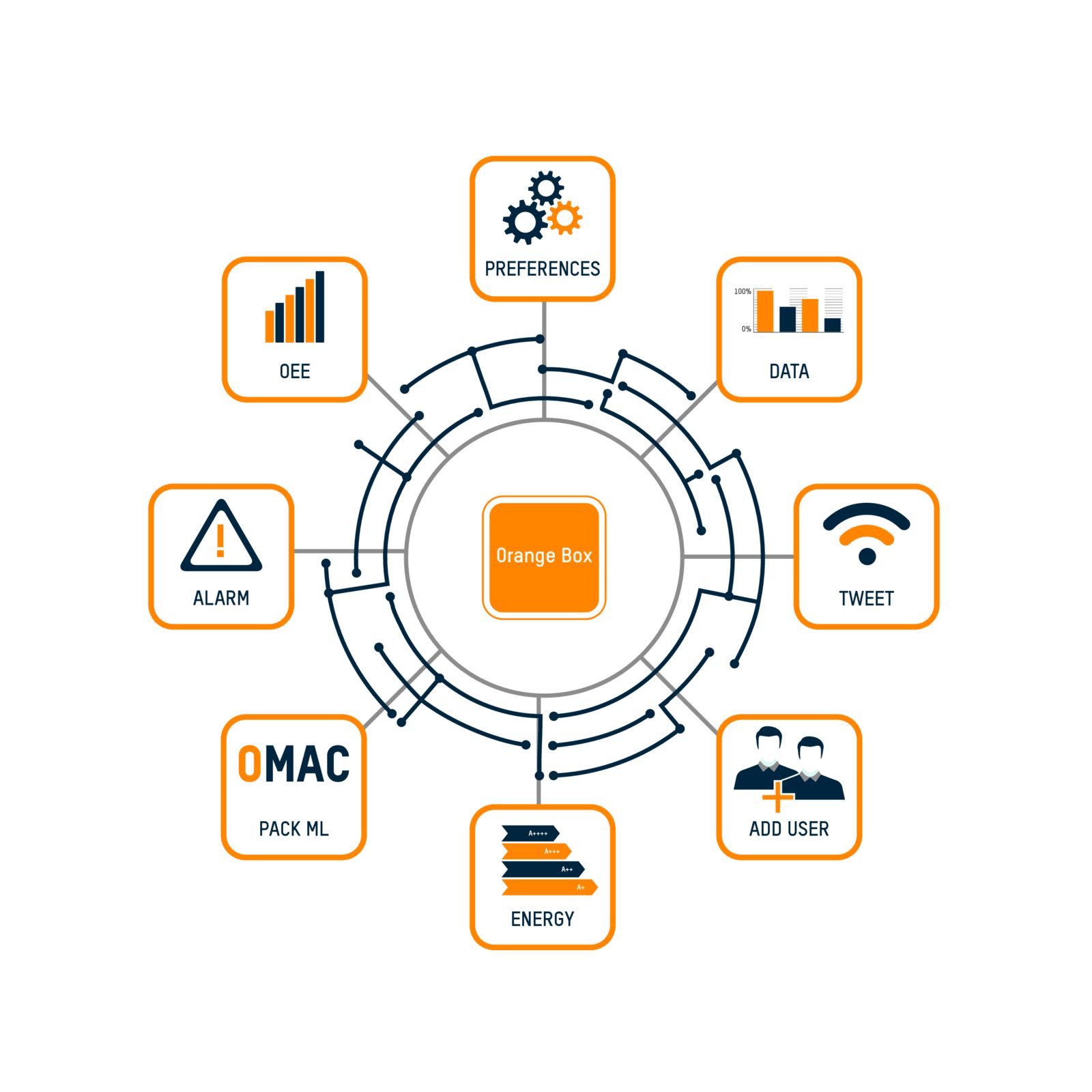

À luz dos requisitos, a B&R desenvolveu uma solução que inclui hardware baseado em Scalability+ e software baseado na tecnologia mapp: a Orange Box. "A Orange Box representa uma combinação ótima de nossos hardware e software modulares adaptados exatamente aos requisitos de nossos clientes", diz Mayer. "Controle, IHM e tecnologia Mapp se unem para criar uma plataforma perfeita para a produção da Indústria 4.0. Os clientes podem escolher uma das duas opções para conectar suas máquinas e equipamentos. Eles podem tocar os sinais de módulos I/O em controladores de terceiros ou receber dados diretamente via ISO em TCP ou TCP/IP ".

Com a tecnologia mapp, os especialistas da B&R estavam alinhados com os requisitos do cliente. "A Tecnologia mapp fornece uma matriz de funcionalidade padrão fora da caixa," explica Mayer. "Cálculo OEE, gerenciamento de usuários, PackML, aquisição de dados - todas essas funções estão disponíveis como componentes de mapp prontos que podem ser instalados tão facilmente quanto um aplicativo de smartphone". Existem algumas diferenças importantes entre o conceito mapp e a abordagem do bloco funcional convencional. "Os componentes do mapp são interativos - eles podem ser vinculados e trocar dados automaticamente", diz Mayer. Como exemplo, ele descreve como o componente mapp Energy avalia dados de consumo de energia que obtém de outros componentes do mapp.

O que é Scalability+?

As soluções B&R são construídas a partir de uma seleção fina de produtos homogêneos que abrangem todas as áreas de automação. E se você está falando sobre uma máquina autônoma, uma linha de produção integrada ou uma fábrica inteira, eles são implementados usando a mesma ferramenta de software universal: Automation Studio. Ao combinar perfeitamente a automação integrada, pacotes de software e tecnologia de máquinas, a B&R abre uma nova geração de automação de máquinas.

Os componentes do mapp são perfeitamente integrados ao ambiente de desenvolvimento do B&R Automation Studio. Eles são fáceis de configurar e aliviar o desenvolvedor de ter que programar todos os detalhes. Outra face importante da tecnologia mapp é a solução mapp View IHM. "Os engenheiros de automação têm todas as ferramentas de que precisam para criar soluções de IHM poderosas e intuitivas. Não é necessário que eles lidem diretamente com a tecnologia HTML5, CSS ou JavaScript ", diz Mayer. Baseado inteiramente em padrões da web, a solução IHM da B&R garante uma visualização ideal em qualquer dispositivo.

Também é fácil ligar controladores de outros fornecedores à aplicação IHM via OPC UA. "Com a operação guiada por menu e configuração em vez de programação, conseguimos satisfazer um dos principais requisitos da Nestlé: instalação por não-especialistas", observa Mayer. "Nós também lhes demos a capacidade de gerenciar seu software de forma centralizada - realizando instalação, backups e atualizações pela rede ou via USB". A comunicação pode ocorrer em vários canais, como LAN ou WLAN. Em termos de protocolos, a solução depende de padrões como OPC UA e ISO em TCP.

Planta piloto Osthofen

A primeira aplicação piloto para a Orange Box está em andamento na fábrica da Nestlé em Osthofen, na Alemanha. Os 300 funcionários da planta produzem suplementos orais vendidos pela Nestlé Health Science para ajudar pacientes com necessidades nutricionais especiais. "A escalabilidade completa de seu hardware e software torna a Orange Box compatível com cada máquina e linha que temos aqui", diz Hagen. "E em termos de conectividade, o compromisso com os padrões abertos fornece a solução com conexões flexíveis para sistemas de controle de processos - seja o APROL da B&R ou uma solução de terceiros -, além de um MES como o sistema Wonderware da fábrica". Além disso, instalar o Orange Box não requer modificações no software antigo.

"O sistema é tão direto que não há necessidade de chamar um especialista. O menu orienta você intuitivamente através de cada operação ", enfatiza Hagen. Os dados brutos da máquina podem ser coletados localmente em formato digital. A segurança pode ser implementada como uma solução autônoma ou através dos protocolos fornecidos pelos sistemas informáticos padrão. "Com um investimento relativamente pequeno, a Orange Box nos dá transparência imediata e nos permite fazer melhorias direcionadas que estão bem informadas e altamente efetivas. Também é excepcionalmente modular, para que possamos facilmente adaptá-lo ou expandi-lo a qualquer momento. É tudo o que estávamos procurando ", conclui Hagen.

Autor: Inge Hübner, VDE VERLAG GMBH, www.digital-factory-journal.de

| Ralf Hagen E&A Gerente de Engenharia, Nestlé Alemanha "A Orange Box nos deu transparência imediata em nossos dados de produção. O sistema é modular e pode ser adaptado a qualquer momento. É tudo o que estávamos procurando ". |