Producenci pakowanych artykułów konsumpcyjnych – od żywności i napojów po kosmetyki i inne produkty – domagają się możliwości korzystania z coraz to nowych opcji pakowania. Wkrótce nawet stosowanie sterowanych przez serwonapędy przenośników przestanie być dostatecznie opłacalne. Natomiast inteligentne systemy transportowe z niezależnymi wózkami znacznie zwiększają elastyczność procesów produkcyjnych, poprawiając równocześnie efektywność wykorzystania zasobów.

„Producenci towarów konsumpcyjnych muszą dostosować wzajemnie do siebie różnego rodzaju opakowania, różne sposoby ich układania, nawet różnych zawartości produktów” – wyjaśnia Maurizio Tarozzi, menadżer globalny ds. technologii pakowania w B&R. To stawia przed konstruktorami zadanie zapewnienia szybkiej zmiany ustawień i ogromnej elastyczności.

„Wiele współczesnych maszyn jest w stanie do pewnego stopnia nadal zapewniać tego rodzaju elastyczność” – twierdzi Tarozzi. Niemniej każda nowa opcja oznacza większą złożoność maszyny, mniejszą efektywność, a w ostatecznym rachunku wyższy całkowity koszt posiadania.

Krok 1: Technologia serwonapędów

„Nie po raz pierwszy obserwujemy poważną transformację w kierunku bardziej elastycznych maszyn do pakowania” – twierdzi Tarozzi. „Lata temu byliśmy świadkami odejścia od stosowania mechanicznych krzywek na rzecz nowoczesnej technologii serwo.” Uważa on, że z uwagi na stale rosnące zapotrzebowanie na elastyczność i optymalizację OEE, nadszedł czas na kolejny etap w ewolucji maszyn.

Konwencjonalne linie do pakowania można konstruować w dwojaki sposób. Mogą to być linie o procesie nieciągłym, w których produkt przechodzi ze stanowiska na stanowisko – napełnianie, klejenie, zawijanie itd. – zatrzymując się po drodze na każdym z tych etapów. Wadą tego rozwiązania jest to, że czas przebywania na najwolniejszym stanowisku determinuje czas całego cyklu. Inną możliwością jest ruch ciągły, w przypadku którego stanowiska przemieszczają się wraz z przenośnikiem. Dobrym przykładem jest tutaj karuzelowy system napełniania.

Krok 2: Inteligentne systemy transportu

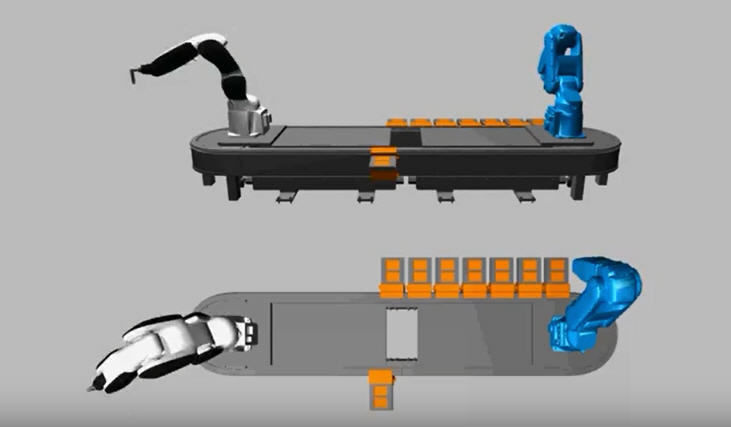

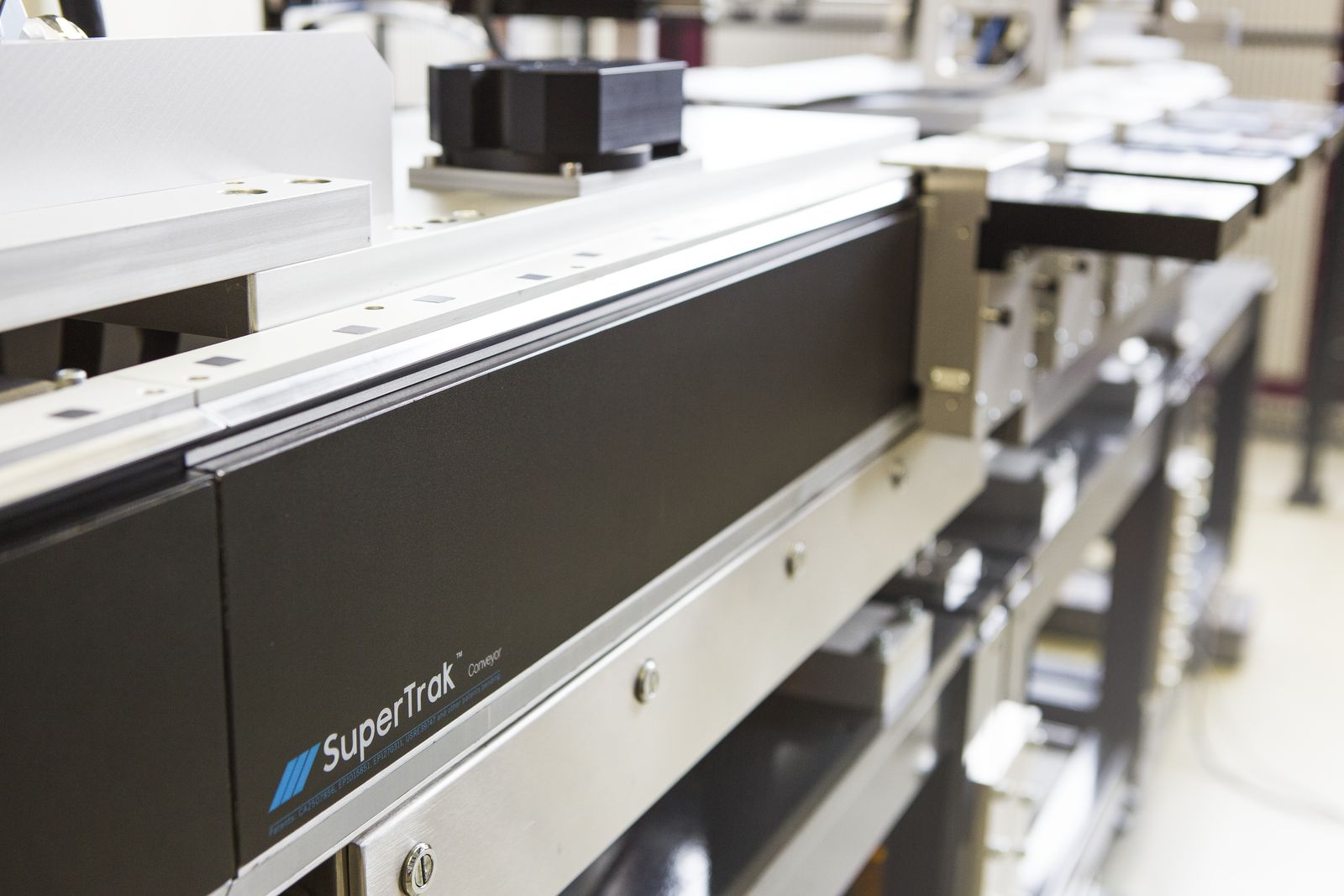

„W przypadku konwencjonalnej technologii serwo, trzeba wybrać taką konstrukcję, lub inną – nie można ich łączyć” – wyjaśnia Tarozzi. I tu właśnie jest miejsce dla inteligentnych systemów transportowych z silników liniowych z wydłużonym stojanem (LLM).” W skład tych systemów wchodzi stojan silnika w postaci owalnego toru i dowolna liczba wózków. W najbardziej zaawansowanej konstrukcji, wózki są utrzymywane w danym miejscu toru wyłącznie przez siłę magnetyczną i napędzane są elektromagnetycznie.

„Ogromną zaletą jest tu fakt, że każdy wózek może poruszać się niezależnie od innych” – zaznacza Tarozzi. Wielka zaleta systemu transportu tego typu: Wózki mogą poruszać z różną prędkością, zatrzymywać się lub nawet cofać.

Maurizio Tarozzi, Menadżer Globalny ds. Technologii Pakowania, B&R

Prędkość i przyspieszenie dostosowują się do danego etapu produkcji. „Takie oddzielenie produktu, procesu i mechaniki otwiera zupełnie nowe możliwości w zakresie elastyczności i wydajności.” Ruch wózka może być nawet zastosowany jako dodatkowa oś w aplikacjach CNC lub robotyki.

Skrócenie czasów cyklu

Jeśli uwzględnić ich dynamiczne przyspieszanie, inteligentne systemy transportowe są w stanie radykalnie skrócić cykl pakowania, czasami nawet o połowę. Jak wyjaśnia Tarozzi: „Jeśli oddzielić proces od konstrukcji mechanicznej, okaże się, że profil ruchu jest definiowany raczej przez każdy poszczególny produkt, niż fizyczne ograniczenia maszyny.”

Mimo znacznego zwiększenia szybkość produkcji, inteligentne systemy transportowe nie wymagają wprowadzania jakichkolwiek zmian do samego procesu pakowania. Ich działanie ogranicza się do zoptymalizowania sposobu transportowania elementów pomiędzy poszczególnymi etapami procesu. „W gruncie rzeczy, inteligentne systemy transportu umożliwiają synchronizację asynchronicznych procesów” – podsumowuje Tarozzi. „Wiele różnych zadań o różnych czasach cyklów zostaje połączonych w jeden ciągły proces.”

Błyskawiczne przezbrajanie

„Duża prędkość produkcji jest ważnym czynnikiem, ale w przypadku tego rodzaju elastycznej produkcji i udoskonaleń całkowitego kosztu utrzymania, o których mówimy, należy ją połączyć z możliwością błyskawicznej zmiany ustawień” – zauważa Tarozzi. Inteligentne systemy transportu przyczyniają się do przyspieszenia zmiany ustawień w dwojaki sposób. Po pierwsze, umożliwiają odwzorowanie większości prac związanych ze zmianą ustawień w formie oprogramowania. Po drugie, pozwalają niezwykle łatwo i szybko instalować na torze i usuwać z niego wózki.

Duża niezawodność

Inteligentne systemy transportowe mogą również znacznie uprościć architekturę maszyny. Eliminując łańcuchy, paski i koła zębate napędzane silnikiem, zastępują mechanikę prostymi, skutecznymi profilami oprogramowania. Koszt utrzymania radykalnie spada.

Przejrzyste koszty

„Niektóre firmy nie decydują się jednak na wypróbowanie nowych technologii z uwagi na trudne do przewidzenia koszty wdrożenia” – wyjaśnia Tarozzi. Nie jest to jednak problem, gdy dysponuje się inteligentnym systemem transportu B&R. „Oferowane przez nas narzędzie symulacyjne uwzględnia nawet zsynchronizowane roboty.”

Można dzięki temu ustalić drogą symulacji, jak powinien wyglądać tor produktu, aby można było wdrożyć inteligentny system transportowy do istniejącego procesu pakowania. Operatorzy maszyn mogą dokładnie określić, jak długi ma być tor i ile potrzeba przenośników zwrotnych. Narzędzia symulacyjnego można nawet użyć do przeprowadzenia wirtualnego uruchomienia. „W ten sposób, stosując inteligentne systemy transportowe, można łatwo zwiększyć sprawność użytkową zasobów” – zapewnia Tarozzi.