Tama Machland Dam chroni ludzi i historyczne zabytki równiny zalewowej Machland przed destrukcyjnymi skutkami wylewania Dunaju. System ten, zawierający niemal 130 w pełni zautomatyzowanych pomp, śluz i stacji zasilania połączonych w sieć z pierścieniem redundantnym rozciągającą się na przestrzeni ponad 36 kilometrów, jest po prostu statyczny i bierny. Tak naprawdę stanowi on jedno z największych, połączonych wewnętrznie rozwiązań automatyki w Europie Centralnej. Projekt ten został stworzony przy pomocy systemów B&R przez Electro & Electronic Landsteiner, firmę zajmującą się automatyką, o ogromnym doświadczeniu w dziedzinie inżynierii środowiska.

Porywiste rzeki płynące tam, gdzie powinny być ulice i miejskie place. Łodzie i helikoptery walczące, by uratować uwięzionych mieszkańców. Niestety, są to widoki aż nazbyt dobrze znane w austriackim regionie Machland. Równina zalewowa rzeki Dunaj, rozciągająca się pomiędzy miastami Mauthausen i Grein, zawdzięcza swoją osławioną żyzność w dużej mierze częstym powodziom. Plany zastosowania bardziej wszechstronnych środków kontroli powodzi istniały na długo przed dewastującą powodzią z roku 2002, w następstwie której całe wsie zostały zrównane z ziemią i przeniesione na wyżej położone tereny.

Pierwotne plany zostały stworzone po powodzi z roku 1991, ale trzeba było je całkowicie zrewidować dziesięć lat później, na skutek wstrząsających doświadczeń powodzi z roku 2002. Ukończona w roku 2012 tama Machland Dam może się pochwalić długością ponad 36 kilometrów, co sprawia, że jest on największym projektem kontroli powodzi, jaki kiedykolwiek był zbudowany w Europie. Za cenę niemal 182 milionów euro ta historyczna konstrukcja chroni obecnie około 22 000 ludzi przed przyszłymi klęskami.

W pełni zautomatyzowana i bardzo dostępna

Tama Machland Dam jest po prostu statyczna i pasywna. Oprócz wałów ziemnych o długości 29 kilometrów, 7 kilometrów murów ochronnych (niektórych ruchomych) oraz kanału powodziowego o długości niemal 9 kilometrów, są tam jeszcze 32 struktury oporowe, które można zamknąć w razie potrzeby wypełnienia pozostałych szczelin. System 72 stacji pomp obejmuje 248 pomp, które są w stanie przetłoczyć w sumie 50 000 litrów wody na sekundę z otaczającego obszaru w miejsce zamknięte wałami. Struktura ta jest zasilana przez 24 stacje mogące dostarczyć do 8,8 MW mocy. Normalnie pracujące jako stacje transformatorowe, są one również wyposażone w generatory spalinowe na wypadek przerwy w dostawie prądu.

"W sytuacji awaryjnej systemy te muszą włączyć się w pełni automatycznie i z absolutną niezawodnością – mówi Anton Wahlmüller, dyrektor generalny firmy obsługującej tamę." "To dlatego wprowadziliśmy wspólny standard dla naszym pomp i stworzyliśmy projekt o wyjątkowym poziomie bezpieczeństwa." Wysokie wymagania zostały postawione również przed technologią sterowania tym systemem.

Monumentalny projekt z dziedziny automatyki

Podobnie jak wszystkie projekty opłacane z funduszy publicznych, kontrakty na budowę tamy Machland Dam były przyznawane w drodze przetargu zorganizowanego w całej Unii Europejskiej. Kontrakt na oprzyrządowanie i sterowanie dla wszystkich ośmiu segmentów tamy został przyznany firmie Electro & Electronic Landsteiner jako część wspólnej oferty, z którą wystąpiła grupa firm zajmujących się też inżynierią mechaniczną i budową hydrauliki stalowej. Landsteiner, rodzinna firma założona w austriackim Amstetten w roku 1966, produkuje układy dystrybucji mocy i sterowania, a także homologowane zespoły aparatury łączeniowej i sterującej.

Firma ta ma dziesiątki lat doświadczeń w wyposażaniu systemów przemysłowych i środowiskowych w elektronikę, oprzyrządowanie i sterowniki, a także technologię sterowania procesami i systemy HMI. Przy pomocy najbardziej zaawansowanej spośród dostępnych technologii stała się ona pionierem we wprowadzaniu zaawansowanych rozwiązań przy zachowaniu maksymalnej stabilności operacyjnej. "Chociaż mamy w tej dziedzinie mnóstwo doświadczenia, tama Machland Dam była wyjątkowym wyzwaniem ze względu na rozmiar jej wzniosu – przypomina sobie Franz Reisinger, który przez 15 lat odpowiadał za sterowanie maszynami i procesami w Landsteiner." "Jako że segmenty systemu rozciągają się na przestrzeni niemal 40 kilometrów, jest to największy projekt pojedynczej automatyki w 50-letniej historii naszej firmy."

Redundantna inteligencja rozproszona

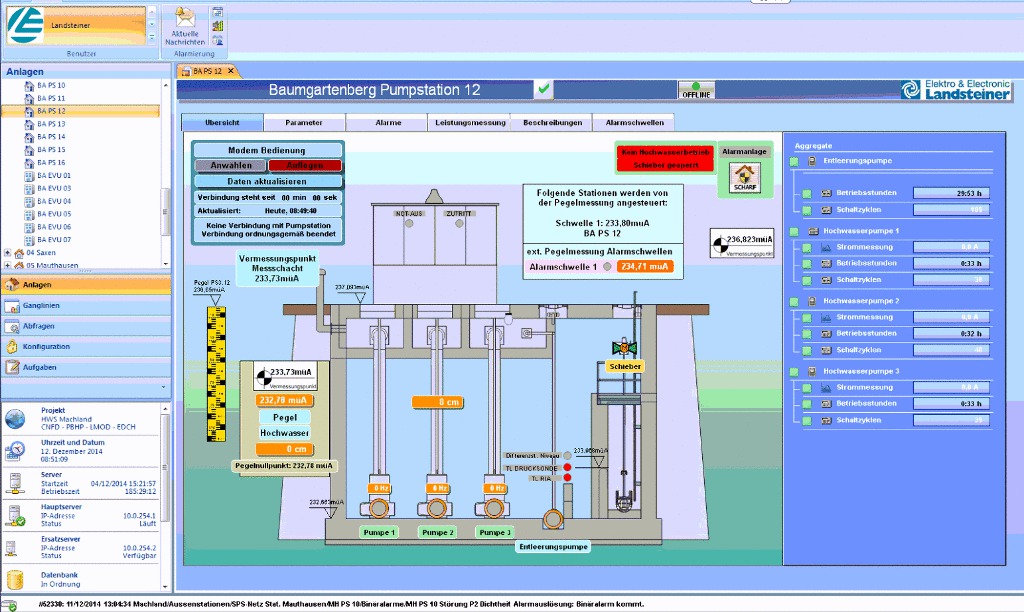

Sterowania centralna znajduje się w siedzibie firmy obsługującej tamę, w stolicy dystryktu Perg. Stamtąd każdy segment systemu ma bezpieczne redundantne połączenie VPN z siecią telekomunikacyjną. W przypadku, gdyby obie linie uległy awarii, można też przełączyć się na połączenie bezprzewodowe. Poszczególne stacje w każdym z segmentów są połączone między sobą za pomocą światłowodów.

Sterowniki wzdłuż całej tamy komunikują się odpowiadającymi im sterownikami w sterowni centralnej. Obsługują one wymianę danych pomiędzy poszczególnymi segmentami i serwerami redundantnymi komputera głównego. W sumie znajdujący się w Machland system aktywnej kontroli powodzi jest pojedynczym układem obejmującym niemal 130 sterowników połączonych w prężną, redundantną sieć pierścieniową.

Sprawdzona technologia sterowania rozproszonego

Lokalne stacje sterowania mają własne wyzwania, nad którymi muszą zapanować. Ponad 10 kanałów I/O monitoruje i porównuje pomiary z czujników redundantnych. Czujniki te sprawdzają poziom wody w Dunaju i jego dopływach, pozycje śluz, status pomp, a także sygnały alarmowe i rezerwy paliwowe generatorów awaryjnych. Kontrolują one również różne wyświetlacze. Pętla kontroli poziomu o dużej mocy również obsługuje lokalne sterowniki. Instrumenty mierzące moc na każdej ze stacji oraz napędy pomp i śluz są połączone za pomocą PROFIBUS, natomiast komunikacja z nadzorem poziomu wody zachodzi za pomocą TCP/IP.

Sprzęt sterujący jest zamontowany bezpośrednio na każdej śluzie, pompie lub stacji zasilającej – niektóre z nich mają własne budynki, natomiast inne potrzebują szafek sterowniczych przystosowanych do pracy na zewnątrz budynku. Główne kryteria wyboru komponentów systemu obejmowały kompaktową, wytrzymałą konstrukcję oraz – uwzględniając potencjał potrzebny do ich obsługi przy pomocy generatora awaryjnego – niski pobór mocy. Specjaliści od automatyki w B&R wyposażyli sterowniki PLC i moduły I/O ze swojej kompaktowej serii X20 sterowania rozproszonego, a także terminale Power Panel 45 w ekrany dotykowy o przekątnej 5,7" w celu umożliwienia lokalnego monitorowania i obsługi tych urządzeń.

Zaawansowana technologia i niedoścignione wsparcie

Przez wiele lat firma Landsteiner polegała wyłącznie na systemach automatyki i komponentach B&R. "Różnorodny system X20 jest nie tylko bardzo kompaktowy i nadzwyczaj mocny, ale również ma stosunek ceny do wydajności niemal nie do pobicia" – wyjaśnia Reisinger. "Ich środowisko Automation Studio zbiera razem wszystkie narzędzia, jakich potrzebujemy, by zaprojektować i przetestować całe rozwiązanie: sterowniki, HMI, komunikację – wszystko w jednym, zintegrowanym zespole."

Firma obsługująca zaporę, MDB Machland-Damm Betriebs GmbHm podkreśla również inne zalety rozwiązania B&R. "Potrzebujemy tego systemu, by pracować niezawodnie przez wiele dziesięcioleci – mówi Wahlmüller. – Dlatego ważne jest, że możemy polegać na długoterminowej dostępności urządzeń i komponentów B&R, a także na ich słynnym wsparciu lokalnym."

Automatyka, która nie wyjdzie z użycia

Aby zapewnić, że nie wystąpią nieprzyjemne niespodzianki w czasie konserwacji lub rozszerzania aplikacji, B&R oferuje bezprecedensową kompatybilność. "W czasie projektowania nie musisz już się martwić, na jakim CPU ten program będzie chodził" – z przyjemnością oznajmia Reisinger. "A na pytanie, jakie kanały będą wykorzystywane do komunikacji, nie trzeba odpowiadać już w czasie programowania; Jest to po prostu kwestia konfigurowania odpowiednich kontrolerów sieci." We współpracy z B&R, firma Landsteiner stworzyła pojedynczy program zwierający wszystkie funkcje techniczne dla stacji pomp i śluz. Sterowniki po prostu automatycznie pobierają potrzebne im parametry specyficzne dla danej stacji.

Nowe lub zmodyfikowane funkcje są programowane i testowane w Landsteiner, a następnie wysyłane do systemu kontroli powodzi za pomocą zdalnej transmisji danych. Możliwość opracowania niezależnych modułów pozwala dołączać modyfikacje bez żadnych zakłóceń. Można je dodawać do istniejących systemów bez potrzeby rewalidacji wszystkich innych komponentów.

Całe oprogramowanie tamy Machland Dam, w tym wszystkie sterowniki, HMI i systemy komunikacji, są projektowane i testowane w Amstetten za pomocą środowiska technologicznego Automation Studio, a następnie dostarczane do miejsca przeznaczenia za pomocą zdalnej transmisji danych. Możliwość opracowania niezależnych modułów i dodawania ich do istniejących systemów pozwala dołączać modyfikacje bez żadnych zakłóceń. Jako że oprogramowanie można z łatwością przenosić na każdy inny PLC B&R, tama Machland Dam ma zapewnione odpowiednią zmianę sprzętu przez wiele generacji sterowników.

"Potrzebujemy tego systemu, by pracować niezawodnie przez wiele dziesięcioleci – mówi Wahlmüller. – Dlatego ważne jest, że możemy polegać na długoterminowej dostępności urządzeń i komponentów B&R ma także na ich słynnym wsparciu." Anton Wahlmüller, Dyrektor Generalny MDB Machland-Damm Betriebs GmbH

"Różnorodny system X20 jest nie tylko bardzo kompaktowy i nadzwyczaj mocny, ale również ma stosunek ceny do wydajności niemal nie do pobicia." Franz Reisinger, Kierownik Działu Sterowania Maszynami i Procesami w Landsteiner

Sprawdzony w praktyce

"Kiedy zaczynają się podnosić dopływy Dunaju, to samo dzieje się z naszym ciśnieniem krwi", relacjonuje Wahlmüller. "Ale kiedy poważna powódź znów zdarzyła się w roku 2013, największy na świecie połączony wewnętrznie system X20 dał imponujący pokaz tego, że sprostał swoim zadaniom z nawiązką."