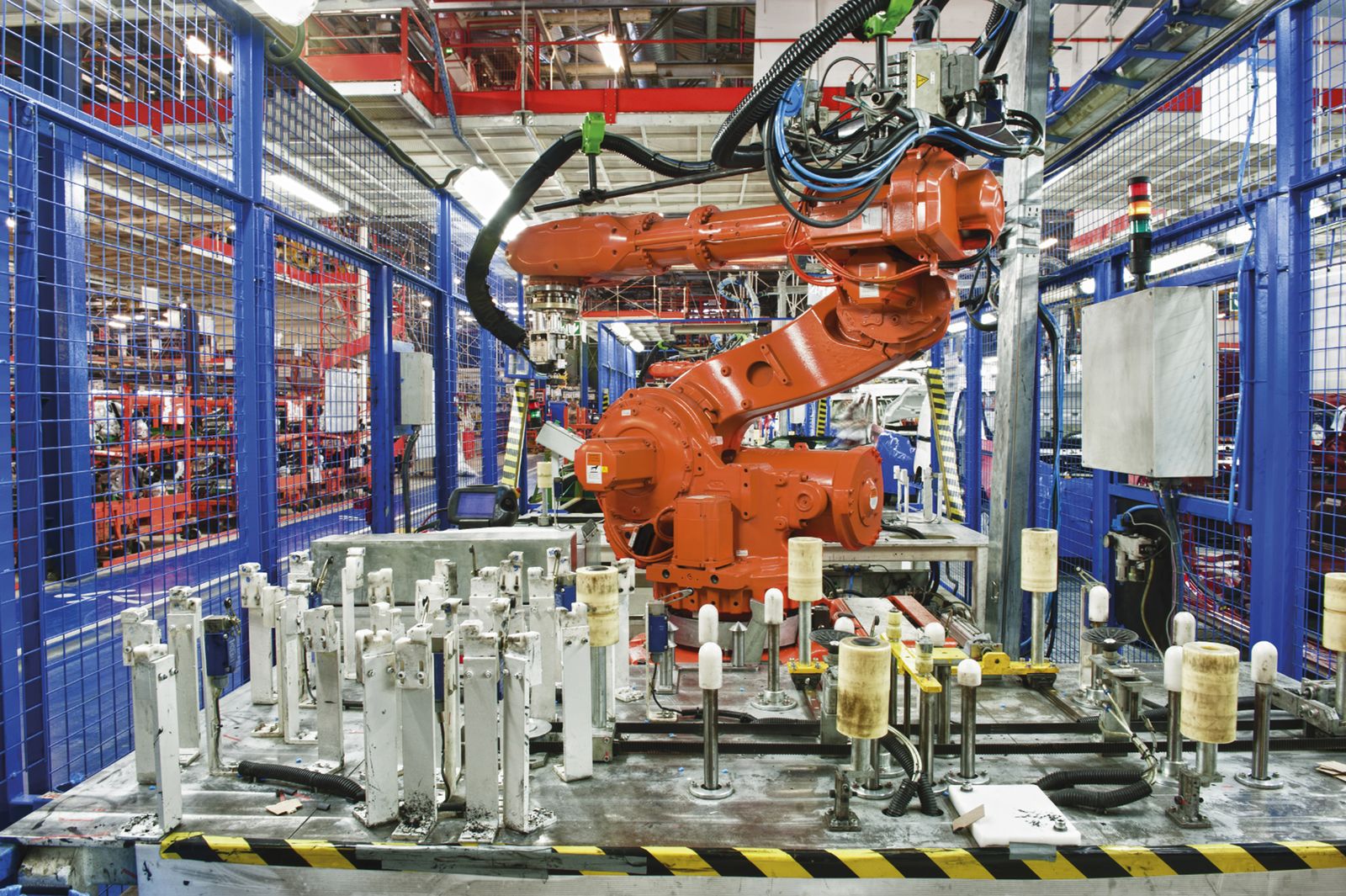

I robot industriali trovano sempre maggiore impiego nelle linee di produzione automatizzate. Finora, tuttavia, essi sono stati isolati in celle allo scopo di garantire la sicurezza del personale al lavoro nelle loro vicinanze. Servendosi di blocchi funzione certificati da TÜV, B&R ha ora migliorato la sicurezza dei robot al punto da consentire a persone e robot di lavorare fianco a fianco.

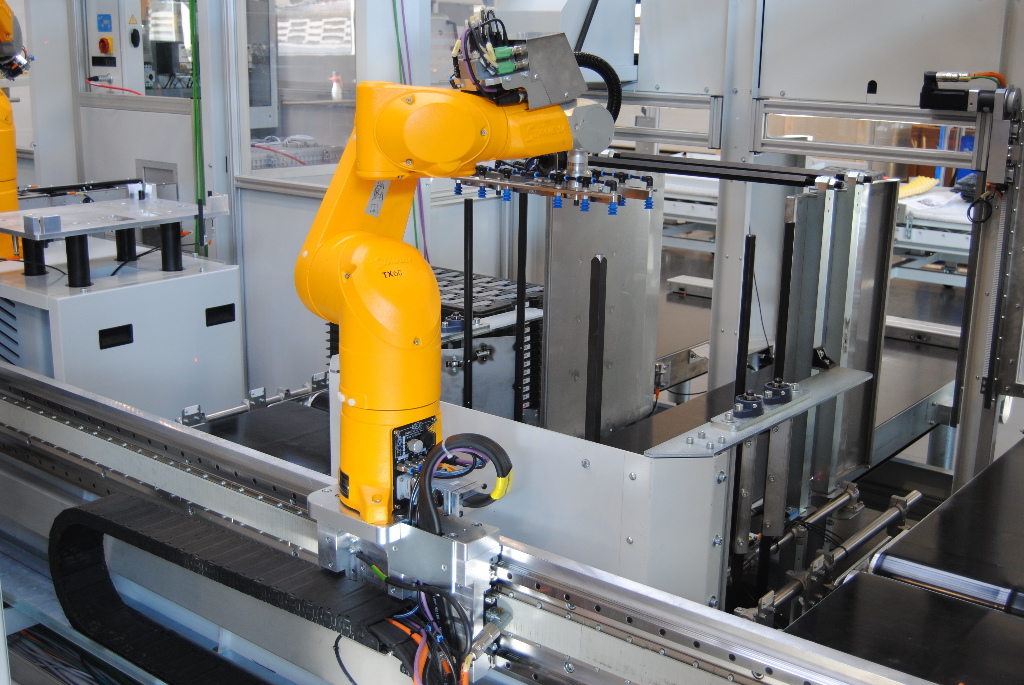

Seguendo le orme dei macchinari loro colleghi, nelle linee di produzione all'avanguardia i robot industriali stanno assumendo su di sé un numero sempre maggiore di responsabilità. I robot più diffusi sono quelli del tipo a braccio articolato, con sei assi di movimento elettromeccanici. B&R si è assunta il compito di rendere i robot industriali sicuri al punto da consentire loro di lavorare a fianco delle persone, liberi dal confinamento imposto da gabbie e barriere di sicurezza.

I requisiti di sicurezza relativi ai robot industriali e ai sistemi robotici, nonché alla loro integrazione negli ambienti di lavoro nei quali sono presenti operatori umani, sono definiti nella norma ISO 10218, parti 1 e 2. Tali norme specificano fra l'altro la massima sollecitazione cui è consentito sottoporre il corpo umano. Questi limiti superiori sono definiti allo scopo di garantire che le persone al lavoro accanto ai robot non siano esposte a pericoli gravi. Come linee guida generali è possibile affermare che forze con un limite di sicurezza fino a 150 N, velocità ridotte di sicurezza fino 250 mm/s e capacità di arresto automatico garantiscono l'assenza di effetti nocivi di eventuali collisioni.

Sicurezza certificata da TÜV nel TCP

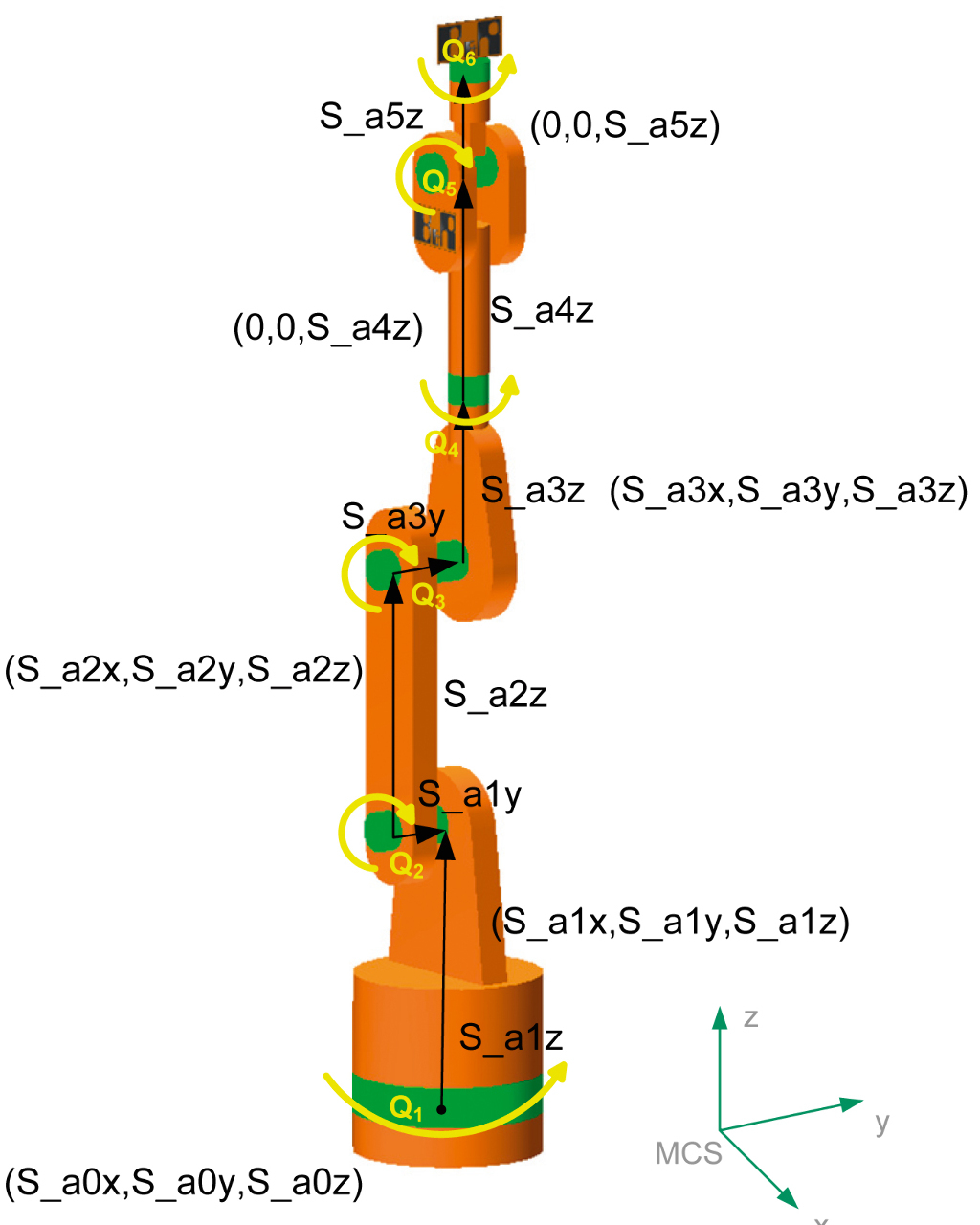

I percorsi di trasferimento delle pinze e degli utensili utilizzati dai robot industriali per svolgere le loro attività sono il risultato di schemi molto complessi di movimento degli assi delle macchine multi-articolate. È importante che il monitoraggio di sicurezza della velocità tenga conto non soltanto di ciascun asse, ma anche del sistema robotico nel suo complesso, compreso il punto centrale dell’utensile.

Il primo passo verso l'obiettivo di B&R costituito dall'ampliamento della sicurezza dei robot è stato compiuto nel 2011, con la creazione della funzione SLS via TCP (velocità con limite di sicurezza nel punto centrale dell'utensile). La libreria SafeROBOTICS contiene blocchi funzione e di parametri certificati da TÜV, pronti per l'uso nell'ambiente di programmazione sicura SafeDESIGNER di B&R.

Questi blocchi funzione vengono utilizzati per programmare le applicazioni di controllo di sicurezza eseguite sui controllori SafeLOGIC. Le applicazioni di sicurezza leggono i dati relativi allo stato, alla posizione e alla velocità dei singoli assi e applicano opportune trasformazioni per calcolare la velocità effettiva nel punto centrale dell'utensile, a sua volta confrontata con i valori di sicurezza specificati.

SafeMC – Controllo di Movimento con Sicurezza

Negli azionamenti dotati della funzione di controllo di movimento con sicurezza SafeMC di B&R, sia la lettura dei dati associati alla sicurezza, sia l'esecuzione delle funzioni di sicurezza avvengono direttamente nell'azionamento. Il trasferimento dei dati avviene in modo sicuro tramite il protocollo di trasferimento openSAFETY, orientato alla sicurezza e indipendente dal bus di campo.

La funzione SafeMC è un elemento standard integrato di tutti i servo-azionamenti ACOPOSmulti di B&R. Questi azionamenti vantano un tempo tipico di rilevamento e risposta agli errori di soli 7 ms, pari a circa un decimo di quello proprio dei circuiti di sicurezza a relè, consentendo di ridurre di un fattore 100 la distanza di arresto.

Una soluzione B&R altamente efficiente

Nella prima versione della soluzione SafeROBOTICS, il modulo software responsabile del monitoraggio utilizzava un blocco di parametri relativi al modello cinematico, che è possibile configurare per tutti i tipi di robot di uso comune. Questa impostazione presentava tuttavia uno svantaggio di rilievo, in quanto occorreva certificare separatamente per ciascun tipo di robot l'applicazione di sicurezza che ne derivava.

Per evitare ai clienti i costi e le seccature associati a tale attività, B&R ha sviluppato una soluzione molto più efficiente, basata su un blocco standardizzato di parametri di modellizzazione cinematica. Il vantaggio di questo approccio è chiaro: è infatti possibile applicare i blocchi di parametri standardizzati a qualunque catena cinematica concepibile con un massimo di undici assi rotoidali e prismatici, a prescindere dai valori specifici in essi contenuti.

Maggiore libertà, maggiore praticità

La necessità di certificare una sola volta ogni applicazione di controllo di sicurezza non è che uno dei vantaggi offerti dalla soluzione B&R. I parametri di trasformazione consentono inoltre di modellizzare le configurazioni miste, nelle quali il robot è a sua volta montato sull’asse lineare di un portale o su una tavola rotante.

I parametri sono inoltre in grado di gestire le configurazioni in cui sono presenti accoppiamenti meccanici fra più assi. In questi casi, la rotazione dell'asse 4 modifica ad esempio l'orientamento dell'asse 5.

Una delle caratteristiche avanzate del modulo SafeROBOTICS è costituita da un nuovo blocco funzione progettato per gestire i gradi di libertà aggiuntivi presenti nei sistemi complessi. Questo blocco funzione verifica la plausibilità dei parametri archiviati. Tutto questo rende semplice da utilizzare il blocco di sicurezza SLC via TCP, specie quando gli utenti sfruttano i blocchi di parametri preinstallati forniti dai produttori per i robot di tipo standard.

Supporto ottimale per gli utenti

Gli utenti sono liberi di scegliere il tipo di controllo che offre le prestazioni migliori, a prescindere dal fatto che si tratti del controllore del robot fornito dal produttore della catena cinematica o dell'integrazione in un sistema di controllo complessivo. Ciò è possibile grazie al protocollo di sicurezza openSAFETY, aperto e indipendente dal bus. Occorrono semplicemente i dati di posizione destinati alla sicurezza e la capacità degli azionamenti di elaborare le risposte sicure. I componenti di azionamento come ACOPOSmulti con SafeMC sono ideali per queste attività grazie alle loro funzioni di sicurezza integrate e alle migliori capacità di risposta.

Dal momento dell'invenzione dei robot articolati a sei assi azionati elettromeccanicamente, avvenuta più di 40 anni orsono, non è mai stato così semplice far lavorare insieme, in condizioni di sicurezza, macchine e persone.

"Agli utenti di SafeROBOTICS non occorre sapere in che modo vengono calcolate le curve dei percorsi e le relative velocità. Tutti questi aspetti sono gestiti da funzioni di trasformazione integrate. Grazie a questo supporto ottimale, le persone sono libere di concentrarsi sulle attività essenziali."

Dr. Gernot Bachler, Motion Research & Development presso B&R

Gli utenti sono liberi di scegliere il tipo di controllo che offre le prestazioni migliori, a prescindere dal fatto che si tratti del controllore del robot fornito dal produttore della catena cinematica o dell'integrazione in un sistema di controllo complessivo. Ciò è possibile grazie al protocollo di sicurezza openSAFETY, aperto e indipendente dal bus.