Habiendo puesto su atención en poner al día las plantas existentes para la Industria 4.0, el siguiente paso para Nestlé es optimizar el costo y el esfuerzo para llegar allí. En su planta de Osthofen (Alemania), la empresa ha puesto en marcha un proyecto piloto con una solución de B&R que satisface todos los requisitos que ha esbozado para la transición: la Orange Box. Esta solución, elegantemente simple, ayuda a los emplazamientos industriales abandonados a dar un gran salto hacia la eficacia de las fábricas inteligentes.

Nestlé tiene un promedio de una o dos plantas nuevas cada año, como la de Schwerin (Alemania), que empezó a funcionar en 2014 y que ahora produce cientos de millones de cápsulas de café al año. La planta de Schwerin se basa en la última tecnología para asegurar que el café que se produce allí está a la altura de los más altos estándares de calidad. "Aunque los desarrollos de hoy en día están equipados con tecnología altamente avanzada", señala el Director de Ingeniería MES / E&A de Nestlé, Ralf Hagen, "lo que hay que tener en cuenta es que todavía no tienen el nivel de estandarización previsto por la Industria 4.0". Todavía hay mucho trabajo por hacer en esa área".

Conectividad sin fisuras en fábricas inteligentes

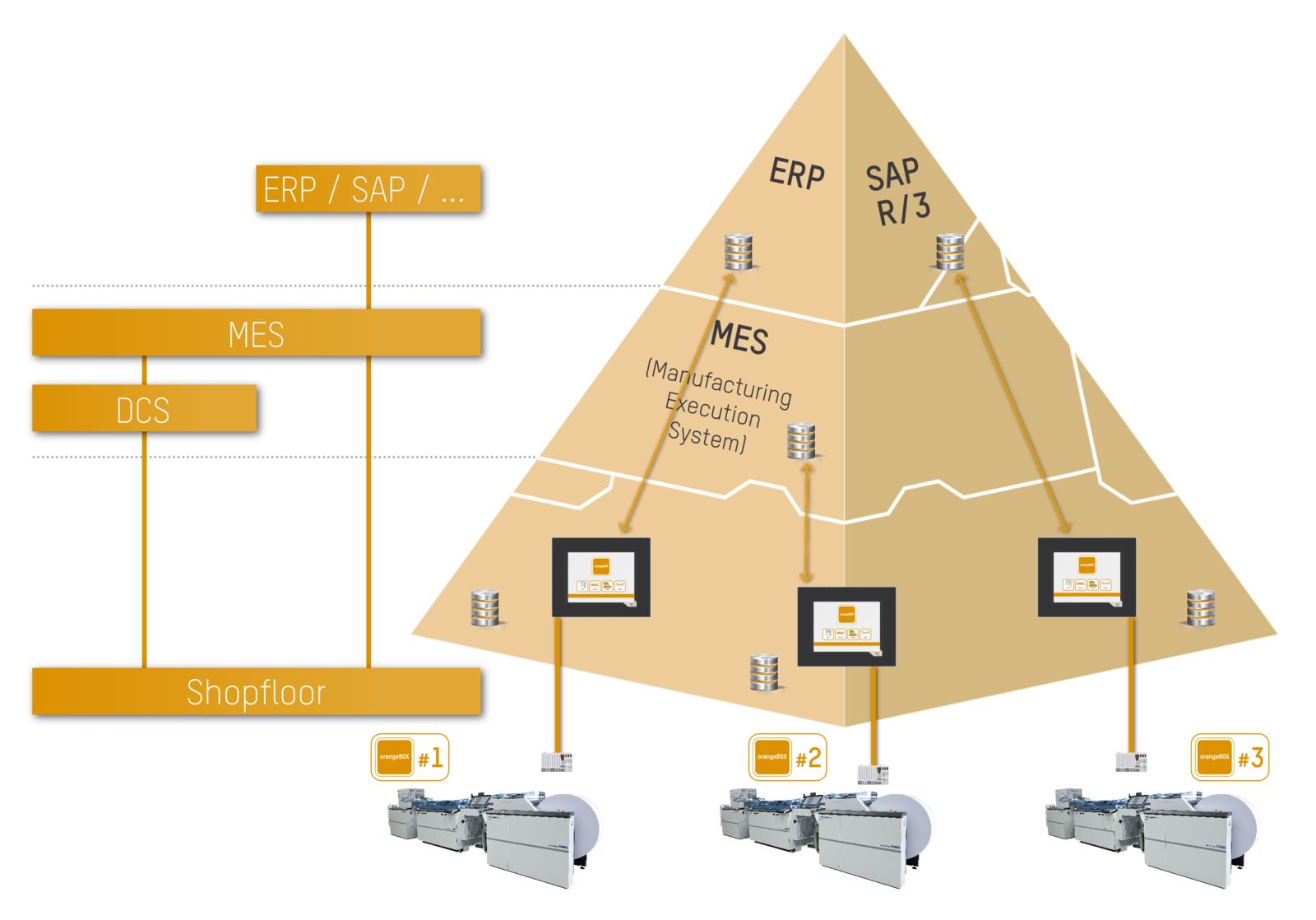

Después de todo, además de una o dos plantas altamente productivas construidas cada año, también hay que ocuparse de las 430 plantas de plantas industriales antiguas. "Tenemos que ser capaces de lograr niveles competitivos de productividad en esos sitios también", dice Hagen. "Y eso significa optimizarlos para las demandas de la Industria 4.0." Algunas de las máquinas de estos sitios comenzaron a funcionar hace 50 años. "En aquel entonces, la infraestructura de la red era completamente diferente de lo que pensamos hoy en día en términos de fábricas inteligentes", explica Hagan. "En una nueva planta, tienes una comunicación fluida que comparte datos con el sistema ERP en tiempo real."

Describiendo la situación actual de las plantas existentes, Hagen explica: "En muchos casos, todavía estamos sacando datos de las máquinas manualmente. Hay todo tipo de interfaces de comunicación, y no todas están diseñadas para manejar nuestros requerimientos actuales. A veces los datos que necesitaríamos para hacer cosas como el monitoreo de la condición ya están ahí - simplemente no los estamos usando."

El desafío

Nestlé se acercó a varios proveedores de automatización con el desafío, entre ellos B&R. Karl-Heinz Mayer, que dirige la oficina técnica de B&R en Bad Homburg, Alemania, identificó múltiples oportunidades para utilizar la automatización inteligente con el fin de aumentar el potencial de optimización de los activos existentes. Según Mayer, cuando se trata de reducir el costo de producción, la mejor medida que se puede utilizar es la eficacia general del equipamiento (OEE). "Mejorar su puntuación OEE puede reducir los costes de producción entre un 10 y un 20%", dice.

Nestlé was convinced. "Para subir nuestros puntajes de OEE, necesitamos reducir significativamente la frecuencia de las interrupciones no planificadas", dice Hagen. "Necesitamos tener acceso en tiempo real a los datos de producción digital de todas nuestras líneas. Eso incluye no sólo nuestros nuevos sistemas totalmente integrados, sino también nuestras líneas más antiguas y menos automatizadas. También es importante que tengamos una conexión directa o indirecta con el sistema ERP. Además, la solución debe estar a la altura de las normas de seguridad de Nestlé".

Lo que buscaban era algo similar al enfoque de Apple: ver - tocar - funcionar. Además, debería servir como una solución intermedia efectiva para salvar los próximos tres a cinco años hasta que se pueda encontrar una solución óptima para las nubes. Otros desafíos surgen del hecho de que las plantas individuales utilizan diferentes generaciones de sistemas de control de diferentes fabricantes. También varían en el nivel de conocimientos técnicos de automatización disponibles en el lugar.

Las necesidades se basan en parte en un futuro con cada vez menos personal técnico cualificado. Lo que buscaban era algo similar al enfoque de Apple: ver - tocar - funcionar. Además, debería servir como una solución intermedia efectiva para salvar los próximos tres a cinco años hasta que se pueda encontrar una solución óptima para las nubes. Otros desafíos surgen del hecho de que las plantas individuales utilizan diferentes generaciones de sistemas de control de diferentes fabricantes. También varían en el nivel de conocimientos técnicos de automatización disponibles en el lugar.

La solución

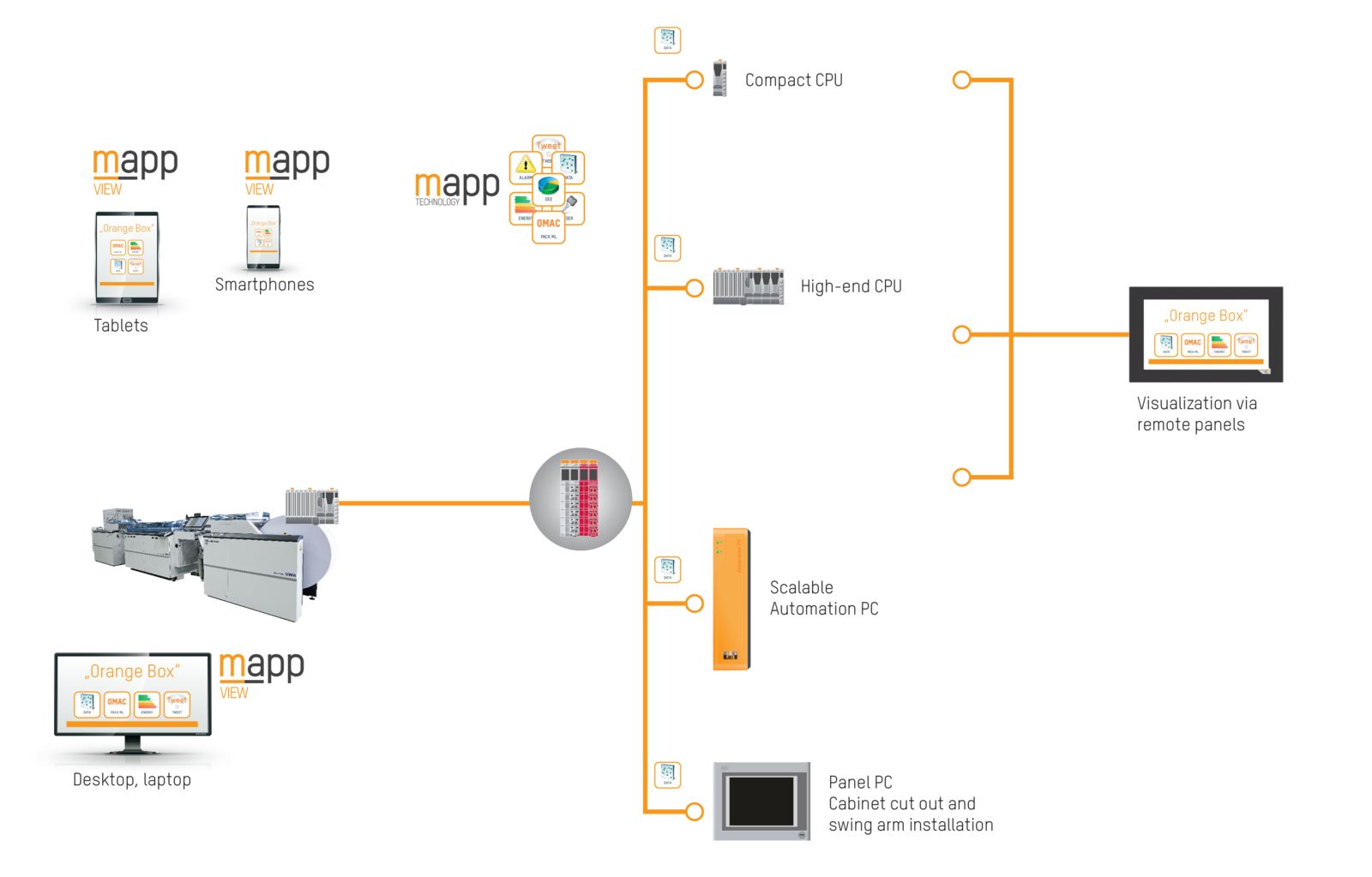

A la luz de los requisitos, B&R desarrolló una solución compuesta por hardware basado en Scalability+ y software basado en tecnología de mapas: la Orange Box. "La Orange Box representa una combinación óptima de nuestro hardware y software modular adaptado exactamente a las necesidades de nuestros clientes", dice Mayer. "Control, HMI y tecnología de mapas se unen para crear una plataforma perfecta para la producción de la Industria 4.0." Los clientes pueden elegir una de dos opciones para conectar su maquinaria y equipo. Pueden aprovechar las señales de los módulos de E/S en un controlador de terceros o recibir datos directamente a través de ISO en TCP o TCP/IP.

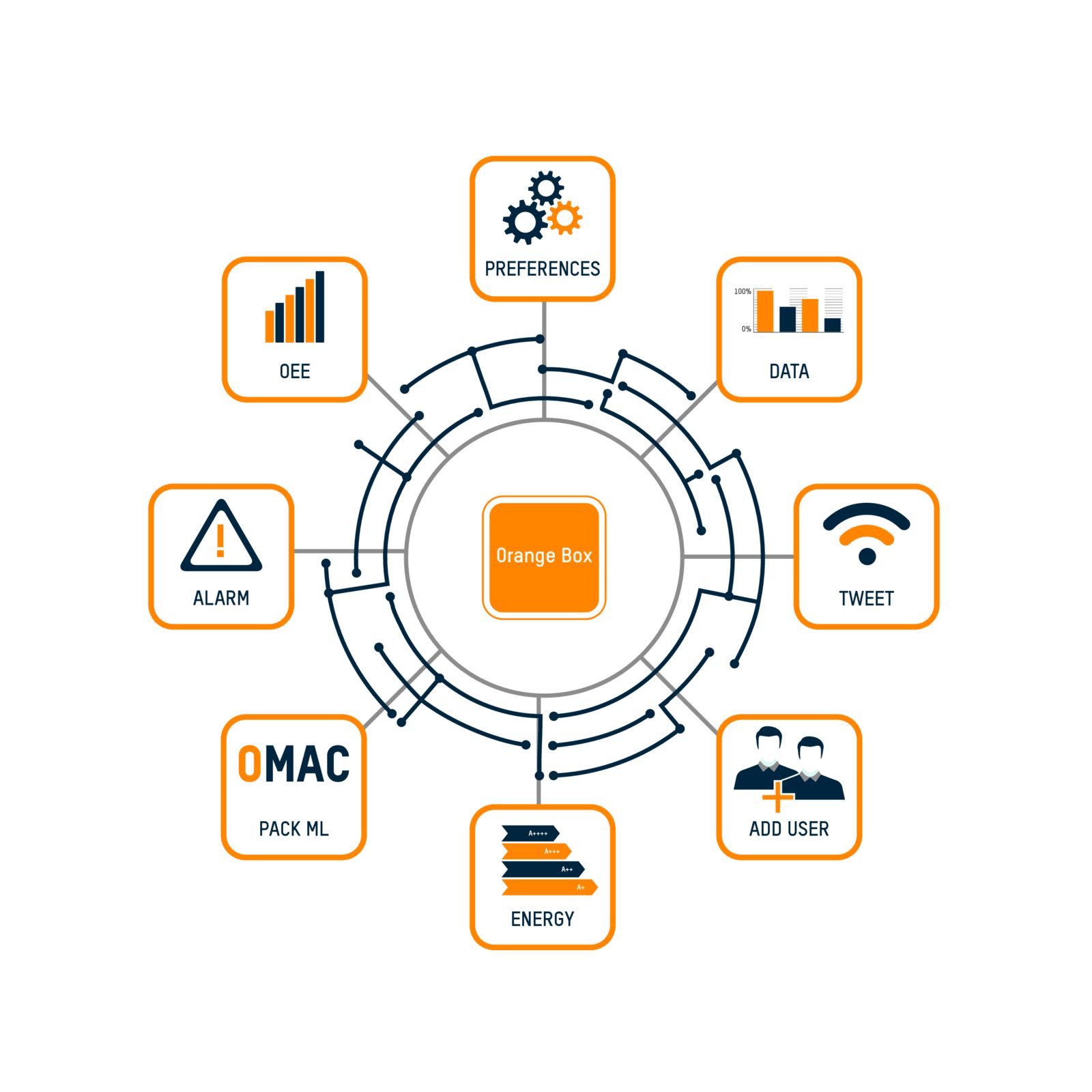

Con la tecnología mapp, los especialistas de B&R estaban estrechamente alineados con los requisitos del cliente. " mapp Technology proporciona una serie de funciones estándar desde el principio", explica Mayer. "Cálculo de OEE, gestión de usuarios, PackML, adquisición de datos: todas estas funciones están disponibles como componentes de mapas ya preparados que pueden instalarse tan fácilmente como una aplicación para teléfonos inteligentes". Hay algunas diferencias clave entre el concepto de mapa y el enfoque convencional de bloques de función. "Los componentes de mapp son interactivos - pueden ser vinculados entre sí e intercambiar datos automáticamente", dice Mayer. Como ejemplo, describe cómo el componente mapp Energy evalúa los datos de consumo de energía que obtiene de otros mapp components.

¿Qué es Scalability+?

Las soluciones de B&R se construyen a partir de una selección de productos homogéneos de grano fino que cubren todas las áreas de la automatización. Y ya sea que se trate de una máquina autónoma, una línea de producción integrada o una fábrica entera, se implementan utilizando la misma herramienta de software universal: Automation Studio. Al combinar perfectamente la automatización integrada, los paquetes de software y la tecnología de las máquinas, B&R abre una nueva generación de automatización de las máquinas.

mapp components se integra perfectamente en el entorno de desarrollo de B&R Automation Studio. Son fáciles de configurar y liberan al desarrollador de tener que programar cada detalle. Otra faceta importante de la tecnología mapp es la solución mapp View HMI. "Los ingenieros de automatización disponen de todas las herramientas necesarias para crear soluciones de HMI potentes e intuitivas. Para ellos no es necesario tratar directamente con la tecnología HTML5, CSS y JavaScript", comenta Mayer. Basado únicamente en los estándares de la web, la solución HMI de B&R asegura una visión óptima en cualquier dispositivo.

También es fácil vincular los controladores de otros proveedores a la aplicación HMI a través de la OPC UA. "Con la operación y configuración guiada por menú en lugar de la programación, pudimos satisfacer uno de los principales requisitos de Nestlé: la instalación por parte de no especialistas", señala Mayer. "También les hemos dado la posibilidad de gestionar su software de forma centralizada, realizando la instalación, las copias de seguridad y las actualizaciones, ya sea a través de la red o por USB." La comunicación puede tener lugar a través de varios canales, como LAN o WLAN. En cuanto a los protocolos, la solución se basa en estándares como OPC UA e ISO en TCP.

Planta piloto de Osthofen

La primera aplicación piloto de Orange Box está en marcha en la planta de Nestlé en Osthofen, Alemania. Los 300 empleados de la planta producen suplementos orales de alimentación a sorbos que vende Nestlé Health Science para ayudar a los pacientes con necesidades nutricionales especiales. "La completa escalabilidad tanto de su hardware como de su software hace que la Orange Box sea compatible con todas las máquinas y líneas que tenemos aquí", dice Hagen. "Y en términos de conectividad, el compromiso con los estándares abiertos proporciona la solución con conexiones flexibles a los sistemas de control de procesos - ya sea la APROL de B&R o una solución de terceros - así como un MES como el sistema Wonderware de la planta." Además, la instalación de la Orange Box no requiere ninguna modificación en el software de legado.

"El sistema es tan sencillo que no hay necesidad de llamar a un experto. El menú te guía de forma intuitiva a través de cada operación", enfatiza Hagen. Los datos brutos de la máquina pueden ser recogidos localmente en forma digital. La seguridad puede implementarse ya sea como una solución independiente o a través de los protocolos proporcionados por los sistemas informáticos estándar. "Con una inversión relativamente pequeña, Orange Box nos da una transparencia inmediata y nos permite hacer mejoras específicas bien informadas y altamente efectivas. También es excepcionalmente modular, por lo que podemos adaptarlo o ampliarlo fácilmente en cualquier momento. Es todo lo que estábamos buscando", concluye Hagen.

Autor: Inge Hübner, VDE VERLAG GMBH, www.digital-factory-journal.de

| Ralf Hagen Director de Ingeniería de E&A, Nestlé Alemania "La Orange Box nos dio una transparencia inmediata en nuestros datos de producción. El sistema es modular y puede ser adaptado en cualquier momento. Y eso es todo lo que estábamos buscando". |