Para la generación actual de nativos digitales, la posibilidad de personalizar los productos que adquieren se da por sentada cada vez más. Para mantener el ritmo, los fabricantes de estos productos necesitan unos sistemas de fabricación altamente flexibles que sean al mismo tiempo eficientes y rentables. Todo ello introduce todo un nuevo conjunto de necesidades en la infraestructura de la planta.

La variedad de opciones disponibles para personalizar los productos fabricados en serie cada vez es mayor. Ya no se limita a los sospechosos habituales, como los cereales para el desayuno, los automóviles y los álbumes de fotos. Especialmente entre la generación más joven de nativos digitales, cada vez se observa más la voluntad de adaptar las compras online a sus gustos y preferencias individuales. "La era de la individualización acaba de comenzar", observa Robert Kickinger, director de tecnologías mecatrónicas de B&R.

Producción rentable por medio de lotes individuales

En realidad, la producción de lotes de una unidad no es nada nuevo. De hecho, es una práctica habitual en muchas empresas de diseños artesanales. "No obstante, la novedad radica en la idea de fabricar productos personalizados en la producción a gran escala", afirma Kickinger. Hasta ahora, esto ha resultado difícil de aplicar de una manera económicamente viable. Ello es debido a que cualquier aumento en la flexibilidad del sistema suele ir acompañado de una reducción en la eficacia general del equipo (OEE). "Cuando eso sucede, la individualización ya no es rentable".

El objetivo de la personalización a gran escala es, por lo tanto, mantener los tres factores de la eficacia general del equipo (disponibilidad, rendimiento y calidad) a un nivel adecuado a lo que puede lograrse en la producción a gran escala. Además, los fabricantes buscan maximizar su retorno de la inversión (ROI) y minimizar el tiempo de comercialización (TTM) para productos nuevos y mejorados. "Esta es la única forma de viabilizar la personalización a gran escala desde una perspectiva económica".

Hasta ahora, desarrollar sistemas de fabricación flexibles ha sido un proceso tedioso. "En muchos casos, no se ven los problemas hasta que el sistema está realmente en funcionamiento", explica el experto en mecatrónica. En ese punto, los cambios fundamentales en el diseño de la máquina pueden alargar durante meses el tiempo de comercialización. "Y eso puede resultar muy costoso". Si el sistema en su conjunto, o los componentes individuales, pueden simularse y probarse por adelantado, el tiempo de comercialización puede reducirse drásticamente.

Cambio rápido

Una vez que el sistema está en funcionamiento, la disponibilidad se convierte en un factor decisivo y los tiempos de cambio juegan un papel importante. "El tipo de producción a gran escala individualizada que veremos en el futuro se caracterizará por el procesamiento casi en tiempo real de los pedidos realizados online", explica Kickinger. Al definir las características de los productos que se solicitan online, desde automóviles hasta productos impresos, los clientes actuales ya han asumido un papel altamente automatizado en el proceso de producción. "Muy pronto este será el enfoque habitual para una gama mucho más amplia de productos", sostiene. Para garantizar la disponibilidad y la rentabilidad del sistema, los tiempos de cambio deberán reducirse al mínimo o incluso eliminarse por completo.

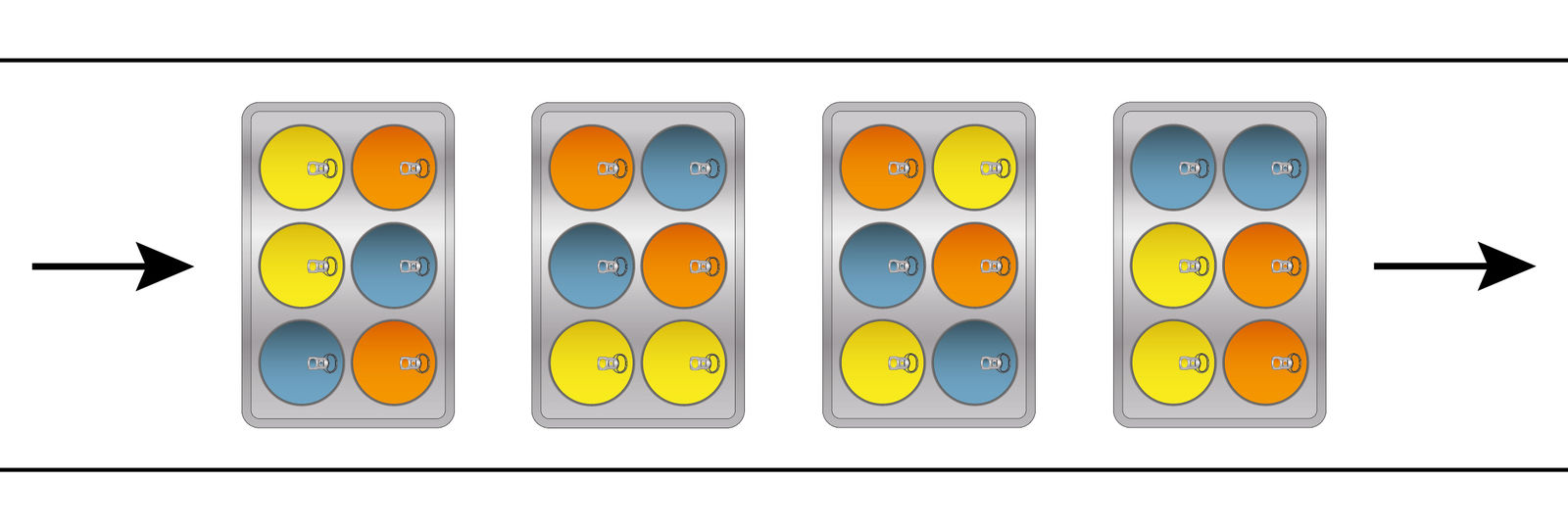

Y no solo los productos en sí son cada vez más personalizados: lo mismo puede decirse de su embalaje. Una línea de embotellado que produzca tres bebidas diferentes, por ejemplo, también debería poder combinarlas en cualquier diseño posible de packs de seis unidades. "Esto simplemente no es posible en una línea de producción convencional", comenta Kickinger. Los cambios constantes acelerarían la productividad. "Lo que se necesita es una solución que permita una integración flexible de los flujos de productos en tiempo real y a toda velocidad".

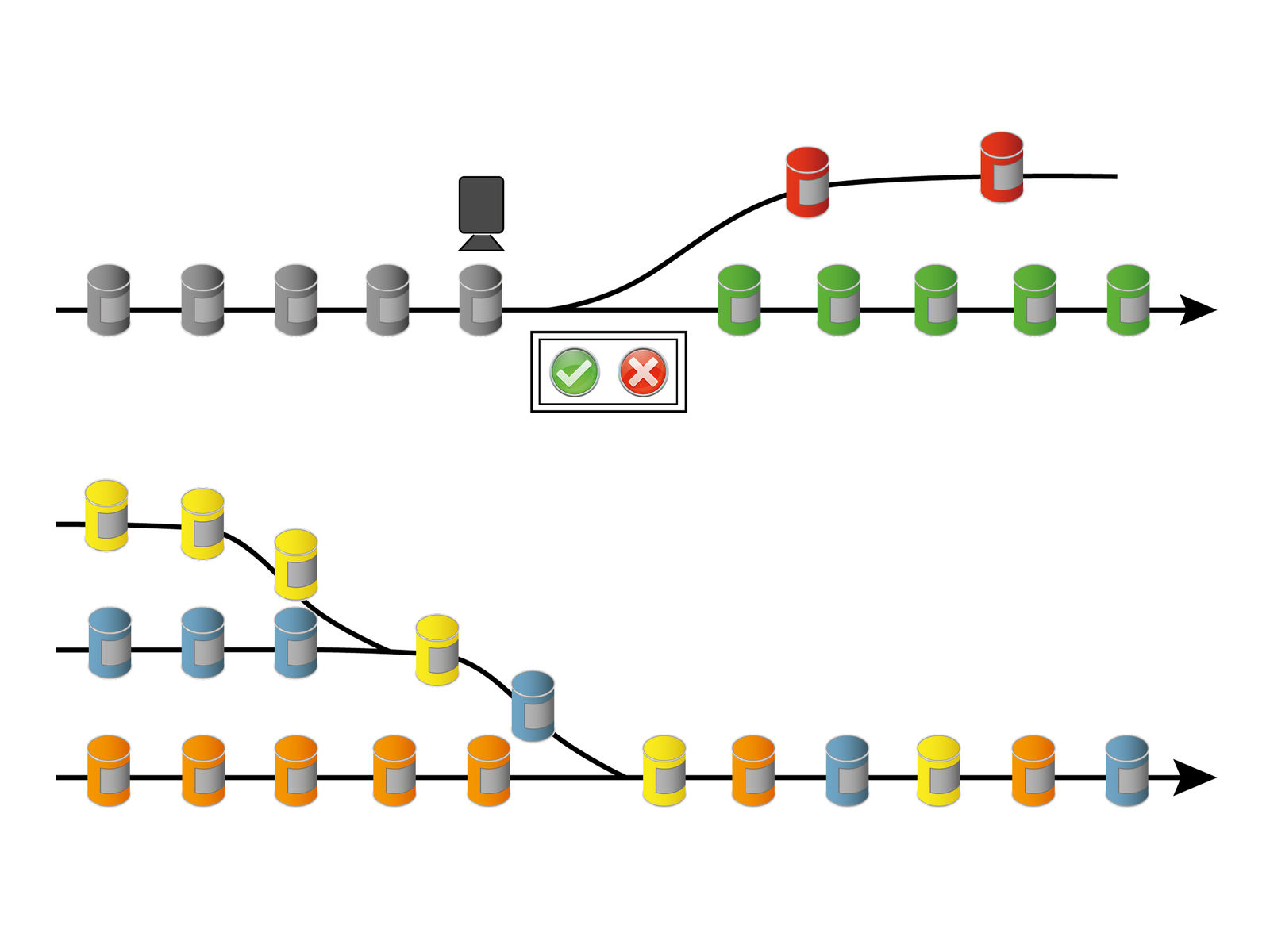

Rechazo en tiempo real

Para garantizar una alta calidad continua, las líneas de producción deben poder reaccionar en tiempo real a los fallos y a los defectos, sin que ello afecte al proceso de producción. "Los productos defectuosos deben poder rechazarse en el acto, pero manteniendo la plena velocidad de producción", comenta Kickinger. Si un artículo defectuoso no se clasifica inmediatamente después de la inspección de calidad y, en cambio, sigue su curso en la línea de producción, con el tiempo deberá desecharse un paquete completo de productos.

No obstante, no solo los productos pueden ser defectuosos. Si una de las válvulas de una línea de embotellado deja de funcionar, por ejemplo, el sistema de automatización debería reaccionar de manera inteligente y no enviar más botellas a esa estación, pero el proceso general debería continuar sin interrupciones. Kickinger observa que, en este caso, tradicionalmente ha habido dos opciones: "O se deja continuar el proceso y se desechan todos los productos afectados por la válvula defectuosa, o se detiene la producción por completo". Desde una perspectiva económica, ninguna de las alternativas es especialmente atractiva.

Escalabilidad y retorno de la inversión

En la mayoría de los casos, un sistema de fabricación convencional no puede escalarse fácilmente. Para aumentar la producción, es necesario añadir una segunda línea de producción o sustituir la existente por una de mayor capacidad. Estas opciones requieren una inversión considerable y requieren una gran superficie. "Pero no tiene por qué ser así", promete Kickinger.

En un proceso rígidamente cronometrado, la estación más lenta determina la máxima velocidad de transferencia. Para aumentar la producción, la solución de automatización debe permitir una sincronización más dinámica de los ciclos de proceso. Si pueden realizarse esos pasos de procesamiento más lentos en varias estaciones en paralelo, puede multiplicarse la productividad sin un aumento proporcional del tamaño de la máquina. Dicho enfoque depende de la posibilidad de poder dividir el flujo de productos y luego fusionarlo nuevamente en un punto posterior de la línea de producción.

Ventajas competitivas

Si la línea de producción también permite añadir y eliminar estaciones en las instalaciones, se dispondrá de unas mayores posibilidades de ajustar la capacidad a las variaciones de la demanda. "Una tecnología de fabricación que se adapte a los requisitos de producción: ese es el retorno de la inversión que puedes llevar al banco", comenta Kickinger.

El retorno de la inversión, la eficacia general de los equipos y el tiempo de comercialización son los principales factores económicos que sustentan todas las operaciones de fabricación. En este contexto, tanto los fabricantes como los operarios de maquinaria y plantas deben enfrentarse al desafío de aumentar la flexibilidad de producción. "Si uno no se lo toma en serio, deberá enfrentarse a una desventaja competitiva", advierte Kickinger. Se ha demostrado que los productos personalizados a gran escala alcanzan unos márgenes de beneficio más elevados que sus equivalentes convencionales. No obstante, el éxito de la aplicación se mantiene o disminuye en función de los principales avances en la infraestructura de la planta.

El futuro de la individualización

En la feria SPS IPC Drives de 2017, B&R presentará un nuevo producto que simplificará de manera espectacular la personalización a gran escala. El producto se presentará en el estand de B&R (Pabellón 7, Estand 206) el martes 28 de noviembre a las 9:30 a. m. El evento se transmitirá en directo a todo el mundo por YouTube.

Autor: Carmen Klingler-Deiseroth, periodista independiente