La producción de obleas es un proceso complejo. Para probarlos, las agujas de la sonda deben ser guiadas hasta las almohadillas de contacto que miden meros micrómetros a un lado. Los controles de este proceso tienen que cumplir con las demandas extremas de protección y fiabilidad de los EMC. Cascade sondeó el mercado de la solución anóptima - y la encontró en B&R.

¿Qué tienen en común un horno multifunción, un reloj digital, una tostadora y un dispositivo de navegación GPS? Es sencillo: todos dependen de pequeños circuitos integrados, o microchips. En el mercado de consumo actual, es casi un desafío encontrar un producto que no tenga algún tipo de electrónica. La producción de obleas es un proceso complejo. Para probarlos, las clavijas de la sonda deben ser guiadas hasta las almohadillas de contacto que miden meros micrómetros en un lado. Los controles para este proceso tienen que cumplir con demandas extremas de protección y confiabilidad EMC. Cascade sondeó el mercado para una solución óptima - y la encontró.

El enorme ancho de banda de las aplicaciones representa un desafío sustancial para los desarrolladores de componentes semiconductores. Se enfrentan a una presión constante para integrar una gama cada vez mayor de funciones en naves cada vez más pequeñas, mientras que al mismo tiempo reducen los costos de producción.

El reloj inteligente que llevas en la muñeca es más barato y más potente que el PC de la oficina que usabas hace sólo 10 años. Las finas rebanadas de material semiconductor -conocidas como obleas- contienen más de 1.000 chips con miles de millones de transistores y otros componentes y actualmente miden hasta 300 milímetros de diámetro. Esta complejidad hace que el desarrollo y la validación de nuevos diseños y métodos de producción sea un proceso muy complicado. Sin embargo, el tiempo asignado para el desarrollo se está reduciendo rápidamente.

Las pruebas exhaustivas garantizan la calidad

Para validar la funcionalidad de los componentes de nuevo desarrollo y garantizar una calidad constante una vez que lleguen a la producción en serie, las obleas se someten a extensas pruebas en estaciones de sondeo inmediatamente después de su producción. Cada oblea se introduce en una cámara de medición, se fija en su posición con precisión micrométrica usando un mandril y se lleva a una temperatura específica. Luego, los pines son guiados a puntos de contacto especialmente designados en el chip.

La instrumentación externa de medición y prueba, que por sí misma puede llenar gabinetes de control enteros, dicta las posiciones basadas en el programa de prueba y luego inicia las mediciones. Las pruebas se realizan a temperaturas que van de -55°C a 300°C. Dependiendo de la aplicación, las corrientes medidas pueden variar desde varios femtoamperios (un número con 15 ceros después del punto decimal, o 6.250 electrones por segundo) hasta 400 amperios. No es raro tener frecuencias de medición en el rango de los gigahercios - en los chips utilizados en los sistemas de radar entre vehículos, por ejemplo - o para medir valores de capacitancia de carga/descarga tan bajos como varias femtofaradios. Por lo tanto, una característica destacada de las especificaciones de los requisitos es la exclusión de todas las fuentes de interferencia electromagnética.

La cámara de medición de alta tecnología previene la interferencia durante las pruebas

Cascade Microtech GmbH, una subsidiaria de Cascade Microtech Inc. con sede en Beaverton (EE.UU.), no es ajena a estos requisitos. Como líder mundial en la fabricación de soluciones de sondeo de obleas, la empresa introdujo por primera vez su estación de sondeo patentada en 1992 y la ha estado mejorando desde entonces. Con más de 50 años de experiencia en el desarrollo de tecnología de posicionamiento de precisión, el dominio de los procesos involucrados es una parte integral de las operaciones diarias.

"En las condiciones dadas, hay una multitud de factores a considerar para guiar las clavijas de la sonda a las almohadillas de contacto, que miden apenas 30 micrómetros de lado", explica el Dr. Jörg Kiesewetter. Kiesewetter es el director de I+D de sistemas de sondas en la oficina de Cascade Microtech en Dresde. Aquí, 140 empleados desarrollan y construyen estos sistemas para más de 800 clientes en todo el mundo, incluyendo productores de semiconductores como IBM, Intel e Infinion, así como muchas organizaciones como el Centro Interuniversitario de Microelectrónica (IMEC), el mayor centro de investigación de nano y microelectrónica de Europa.

Posicionamiento preciso

Cuando se trata de lograr la precisión necesaria, los expertos de Cascade Microtech tienen una serie de trucos mecánicos y eléctricos bajo la manga, como lo demuestran sus impresionantes 190 patentes. Por ejemplo, varios de los 25 ejes de la mesa en cruz, la cámara digital y otros equipos auxiliares requieren refrigeración. "No es posible medir la calidad del contacto del chip directamente", señala Kiesewetter, "por lo que es esencial que este proceso sea intrínsecamente fiable". Un solo error de posicionamiento de sólo unos pocos micrómetros podría inutilizar una oblea entera o una tarjeta de clavijas con más de 10.000 contactos. Esto llevaría a cientos de miles de euros en daños, sin mencionar el deterioro de la reputación de la compañía. Sin embargo, las necesidades siguen intensificándose rápidamente. "Las almohadillas de contacto ocupan una valiosa superficie, por lo que cada vez son más pequeñas. Pronto serán 20 micrómetros de lado, menos de un cuarto de la sección transversal de un cabello humano". A esto se suman las numerosas peticiones especiales de los usuarios de los dispositivos. Para mantener el ritmo de los requisitos de montaje, Cascade Microtech comenzó la evaluación de un nuevo concepto de diseño de controlador.

"La completa modularidad que hemos ganado nos ha ayudado a reducir considerablemente los tiempos de desarrollo", informa Kiesewetter. "El excelente apoyo de los expertos ingenieros de B&R en Leipzig nos ahorró un tiempo valioso". Dr. Jörg Kiesewetter, Director de I+D, Cascade Microtech

La modularidad acelera el desarrollo

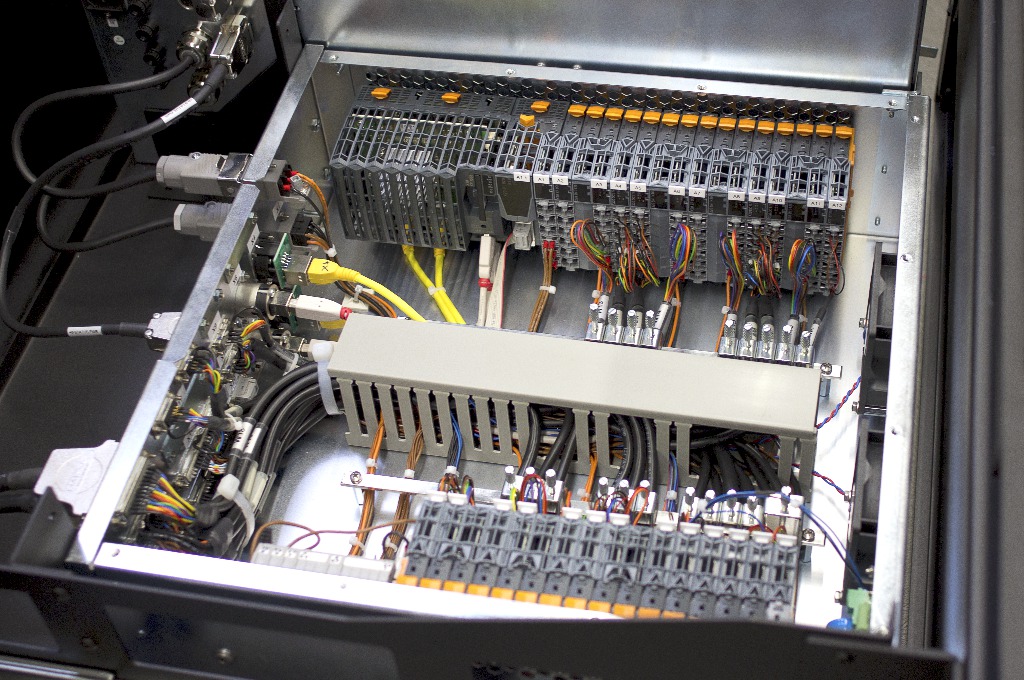

Además de la disponibilidad del producto a largo plazo, la protección de la EMC y el acceso a una red mundial de ventas y asistencia, la modularidad del sistema de control fue un criterio clave. También sería necesario continuar el desarrollo del código de programa C++ existente. B&R ofreció la solución más convincente, y Cascade Microtech ya tiene planes para implementarla en dispositivos adicionales. Los diseñadores eran libres de decidir si usar motores CC o paso a paso para las diversas tareas de control de movimiento. El uso de la solución de software de control de movimiento genérico de B&R para el control de los ejes permitió a Cascade Microtech mantener el hardware y el software separados y acomodar diferentes tipos de motores sin requerir ningún cambio de código. "La completa modularidad que hemos ganado nos ha ayudado a reducir considerablemente los tiempos de desarrollo", informa Kiesewetter. "El excelente apoyo de los expertos ingenieros de B&R en Leipzig nos ahorró un tiempo valioso".