Die dezentrale Steuerungstechnik mit isolierter BDE von CHT R. BEITLICH war in die Jahre gekommen. Statt die Produktion zu optimieren, hat sie Ressourcen beansprucht: Änderungen am System waren aufwändig, Ersatzteile nur mehr schwer zu beschaffen. Das Unternehmen hat sich am Markt umgesehen und nach der passenden Lösung gesucht. Nur ein System hat alle Anforderungen erfüllt.

„In den vergangenen Jahren zeichnete sich ab, dass die historisch gewachsene Technik in absehbarer Zeit nicht mehr mit den steigenden Anforderungen Schritt halten würde“, sagt Günther Schätzle, Leiter Betriebstechnik bei der CHT R. BEITLICH GmbH. Die Anforderungen an die Produktqualität und den Qualitätsnachweis, die Prozesssicherheit sowie die gesetzlichen Sicherheitsvorgaben hatten sich verändert.

„Darüber hinaus hat uns die alte Technik bei der schnellen Umsetzung neuer Anforderungen eingeschränkt“, ergänzt Schätzle. 3 Tage habe es zum Beispiel gedauert, um nur 1 zusätzliches Ventil einzubauen und in Betrieb zu nehmen. Hinzu kamen vermehrt auftretende Geräteausfälle und es wurde schwieriger, Ersatzteile zu bekommen.

Die veraltete und anfällige sowie unflexible Steuerungs-, Visualisierungs- und BDE-Technik sollte durch eine neue abgelöst werden, die dem Stand der Technik entspricht. „Eine Vollautomatisierung der Anlagen war dabei ganz klar nicht erstes Ziel“, so Schätzle, „für unsere Multifunktionsanlagen wäre sie zu aufwändig geworden.“

83 Anlagen an 2 Standorten

CHT produziert Spezialchemikalien für die Bereiche Textil, Textilpflege, Bauchemie und Spezialchemikalien mit kundenorientierter Produktentwicklung und einem großen, weiter wachsenden Produktspektrum. Den überwiegenden Teil des Umsatzes erzielt das Unternehmen mit komplexen Produkten, die vornehmlich an den Produktions- und Logistikstandorten Dußlingen und Oyten hergestellt werden.

Dort betreibt CHT über hundert Anlagen, darunter verschiedene Versorgungsanlagen sowie eine Vielzahl von Mischkesselanlagen und Chemiereaktoren. Viele Produktionsanlagen sind als Multifunktionsanlagen ausgelegt, die für die Herstellung von bis zu 100 unterschiedlichen Produkten flexibel eingesetzt werden.

B&R-Prozessleitsystem APROL setzt sich durch

In einer ausführlichen Evaluation hat ein aus CHT-Mitarbeitern gebildetes Expertenteam 3 verschiedene Prozessleitsysteme und die Steuerungs- und Visualisierungstechnik zweier Anbieter anhand einer umfangreichen Beurteilungsmatrix im Detail untersucht und bewertet. B&R bekam den Zuschlag.

„Einer der Hauptgründe ist, dass das Leitsystem von B&R – im Gegensatz zu den anderen Systemen – eine schrittweise Migration optimal unterstützt. APROL erlaubt es, die Produktionsanlage sukzessive auf das neue Prozessleitsystem umzustellen, während parallel die alten Systeme weiterlaufen.“

Leitsystemmigration an 2 Standorten

Die Migration am Standort Dußlingen startete im Frühjahr 2011. Schon zu diesem Zeitpunkt wurde sehr viel Wert darauf gelegt, Standardprozeduren zu schaffen, die sich auch an anderen Standorten verwenden lassen. „Für uns war es sehr wichtig, dass wir an den verschiedenen Standorten die steuerungstechnischen Abläufe standardisieren und dieselben Programmcodes und auch die gleiche Hardware verwenden können“, so Günther Schätzle von CHT. Bei der Anfang 2013 begonnenen Migration der Produktionsanlagen im norddeutschen Oyten konnte so die Projektierung schneller und kostengünstig von statten gehen.

Heute werden Änderungen in den CHT-Bibliotheken gleichzeitig an beiden Standorten vorgenommen, was die Validierung der Prozesse stark vereinfacht. Über Remote-Netzwerke stehen die Steuerungen der beiden Standorte den Programmierern überall zur Bearbeitung offen. Während am Standort Dußlingen alle wesentlichen Anlagen bereits im Leitsystem integriert sind, arbeitet man in Oyten noch weiter an der Migration von Spezialanlagen, ebenfalls mit dem Ziel, das komplette Werk mit APROL steuern zu können.

B&R-Hardware bildet Anlagenstruktur optimal ab

B&R verfügt zusätzlich über ein fein abgestuftes Steuerungs- und Visualisierungsportfolio. Es ermöglicht CHT, jede Anlage mit einer SPS samt maßgeschneiderter Rechenleistung und angereihten I/Os sowie einem eigenen HMI auszustatten. Deshalb entschied sich der Chemieproduzent gleich auch noch für die Steuerungs- und Visualisierungstechnik von B&R.

„Vorteilhaft ist, dass wir die tatsächliche Anlagenstruktur unmittelbar in der Steuerungs- und Visualisierungstechnik abbilden und eine schrittweise Migration auf der Hardwareseite optimal umsetzen können“, erklärt Schätzle und ergänzt: „Auch die geringeren Schnittstellen- und Kommunikationsprobleme sprechen für die Lösung aus einer Hand.“

Offenheit von APROL sorgt für Flexibilität

Bei der Wahl des Integrators war für CHT wichtig, ob der Anbieter auf individuelle Anforderungen eingeht und zusätzliche Änderungen während des Projektes flexibel berücksichtigen kann. Den Zuschlag hat die Erler GmbH erhalten.

Die Migration ging leicht von der Hand, wie Geschäftsführer Alois Erler bestätigt: „APROL ist im direkten Vergleich zu anderen Prozessleitsystemen ein sehr offenes System, sodass wir auch während des laufenden Projektes weitgehend auf Kundenwünsche reagieren können. Gefallen hat uns ferner die problemlose Anbindung an das bestehende Altsystem. Das ist erstaunlich gut gelaufen.“

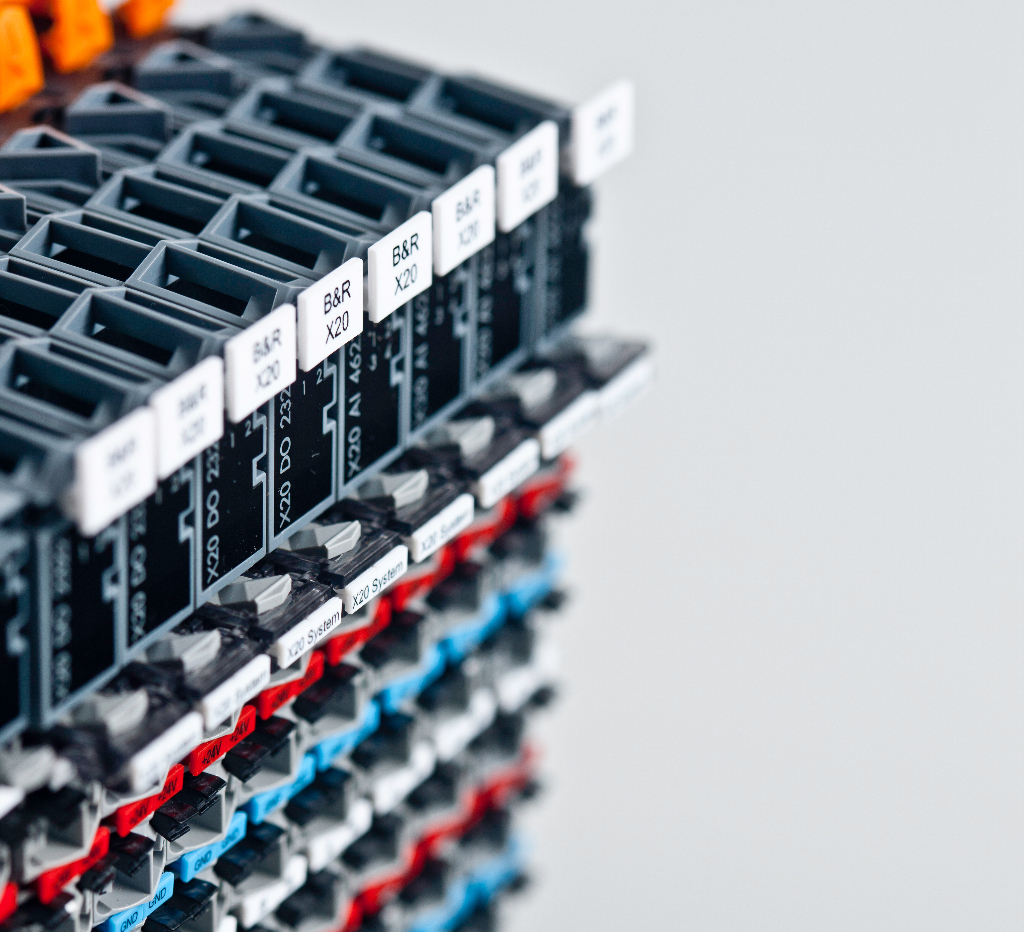

23.000 X20-I/Os verbaut

Seit der erfolgreichen Migration einer ersten Pilotanlage mit rund 360 digitalen und 20 analogen I/Os ist seit Herbst 2011 fast wöchentlich eine weitere Produktionsanlage umgestellt worden. Bis zum heutigen Tag sind 72 Systeme im Werk Dußlingen und 11 Produktionsanlagen im Werk Oyten auf APROL migriert und das alte Leitsystem abgestellt worden. Es wurden 54 HMIs aus der Power-Panel-Serie von B&R, 91 X20-Steuerungen installiert. In beiden Werken wurden insgesamt etwa 23.000 digitale und analoge X20-I/Os verbaut. Darüber hinaus wurden diverse über VNC-angebundene Bedienstationen für Schichtführer und Anbindungen in die Office-Welt in Betrieb genommen.

In jedem System arbeiten 2 Runtime-Server, ein Engineering-Server und ein VNC Server, die über ein komplexes Desaster Recovery Procedure System abgesichert werden. Das linuxbasierte Produktionsnetzwerk kommuniziert mit der Windows-Welt des Unternehmensnetzwerks über eine klar definierte Schnittstelle und ist redundant aufgebaut.

Doppelte Redundanz garantiert hohe Verfügbarkeit

„Wir haben sogar eine doppelte Redundanz“, berichtet Schätzle. Jede Komponente eines Systems wird von 2 Bussen angefahren; einem Bedien- und einem Prozessbus. Jeder kann im Notfall die Funktion des anderen übernehmen. Zusätzlich ist jedes System mit 2 Ports ausgestattet, die sich ebenfalls gegenseitig ersetzen können. Das garantiert die geforderte hohe Verfügbarkeit der Anlagen.

Schon während der Migration wurde deutlich, dass CHT mit der Umstellung auf die B&R-Technik mehr als einen Ersatz für das Altsystem geschaffen hat. „Das APROL-System ist wesentlich flexibler, so dass wir heute ein Ventil in wenigen Stunden einbauen und in Betrieb nehmen können. Zudem reicht ein Klick, das Ganze auf der Softwareseite rückgängig zu machen, wenn sich ein Fehler eingeschlichen hat.“

Deutlich einfacher geht auch die Analyse der Prozessabläufe von der Hand. „Wir konnten feststellen, dass wir mit dem Trend Viewer oder dem Audit Trail Vorgänge analysieren können, die wir vorher nicht beobachten konnten“, erläutert Schätzle. „Wir analysieren mit APROL Prozesszusammenhänge in Echtzeit, mit dem Ziel Produktionsoptimierungen umgehend umsetzen zu können. Fehlchargen können im Nachhinein anhand der aufgenommenen Prozessdaten analysiert werden.“ Diese zusätzlichen Informationen nutzt CHT unter anderem zur Analyse und Reduzierung des Energieverbrauchs.

Zukunftsprojekte mit APROL

Seit Juli 2015 ist CHT mit allen deutschen Standorten nach ISO 50001 zertifiziert. Im Rahmen des Energiemanagementsystems steht als nächstes die Energiedatenerfassung mit APROL auf dem Programm. Dieses Projekt startete im September 2015. Da die Alarmsysteme in den Werken Dußlingen und Oyten ebenfalls erneuert werden mussten, entschied man sich bei CHT, dies ebenfalls mit APROL zu realisieren.

„Wir nutzen nun die Synergie aus beiden Projekten Energy Monitoring und Condition Monitoring, indem wir die Netzwerke an beiden Standorten erweitern und alle Signale in APROL auflegen“, so Schätzle. Am Ende sollen für dieses Projekt, das ebenfalls zuerst in Dußlingen und dann in Oyten aufgesetzt wird, weitere 4000 I/Os ins Leitsystem aufgenommen werden. CHT erwartet durch die zentrale Auswertung dieser neuen Daten die Ausschöpfung von Energieeinsparpotentialen und eine Erhöhung der Werkssicherheit sowie der Anlagenverfügbarkeit.

Flexibel und schnell reagieren

Schon heute machen sich die Verantwortlichen bei CHT Gedanken darüber, wie die erfasste Datenflut weiter genutzt werden kann. 2017 werden Versuche starten, mit den Daten und einer geeigneten Schnittstelle zum ERP-System ein maßgeschneidertes Manufacture Executing System (MES) zu entwickeln.

„Die Migration ist bisher zu unserer vollsten Zufriedenheit verlaufen. Durch das schrittweise Vorgehen und den parallelen Betrieb von APROL und Altsystem wurde unsere Produktion nur minimal beeinträchtigt und es kam zu keinerlei Datenverlust“, freut sich Schätzle. „Das System erlaubt es uns, flexibel und schnell auf aktuelle Entwicklungen zu reagieren und Änderungen kostengünstig umzusetzen. Diese gute Bilanz motiviert uns dazu, das vorhandene System weiter auszubauen und übergreifende Planungs- und Evaluierungsaufgaben mit APROL abzubilden.“

„APROL unterstützt eine schrittweise Migration optimal. Wir haben unsere Produktionsanlage sukzessive auf das B&R-Prozessleitsystem umgestellt, während parallel die alten Systeme weiterliefen.“ Günther Schätzle, Leiter Betriebstechnik bei CHT