Für die Generation der Digital Natives werden individualisierte Produkte immer mehr zur Selbstverständlichkeit. Die Hersteller dieser Produkte benötigen daher hochflexible Anlagen, die zugleich effizient und rentabel arbeiten. Das stellt Produktionsinfrastrukturen vor neue Herausforderungen.

Die Individualisierungsmöglichkeiten bei Massenprodukten haben in den vergangenen Jahren zugenommen. Besonders in der jungen Generation der Digital Natives wächst das Bedürfnis, nicht mehr nur Müslis, Autos oder Fotobücher individuell online zusammenzustellen, sondern viele weitere Produkte des täglichen Lebens nach ihren Wünschen und Bedürfnissen definieren zu können. „Die Individualisierung fängt gerade erst an“, ist sich Robert Kickinger, Manager Mechatronic Technologies bei B&R, sicher.

Wirtschaftlichkeit bei Losgröße 1

Die Produktion in Losgröße 1 ist nichts Neues und in vielen Handwerksbetrieben Alltag. „Neu ist jedoch die Massenfertigung individueller Produkte“, sagt Kickinger. Und die ist bislang wirtschaftlich nur schwer umsetzbar. Denn, die Flexibilisierung der Anlagen geht zumeist mit einer sinkenden Gesamtanlageneffizienz – auch Overall Equipment Effectiveness (OEE) genannt – einher. „Da rechnet sich die Individualisierung nicht mehr.“

Ziel einer individualisierten Massenproduktion muss demnach sein, dass die drei OEE-Komponenten Verfügbarkeit, Performance und Qualität im Vergleich zur reinen Serienproduktion nicht sinken. Es sollte zudem ein attraktiver Return on Investment (ROI) und eine möglichst niedrige Time-to-Market (TTM) für neue Produkte oder Produktänderungen gewährleistet sein. „Nur so lässt sich die Individualisierung von Massenprodukten auch wirtschaftlich umsetzen.“

Flexible Anlagen erfordern bisher einen langwierigen Entwicklungsprozess. „Häufig werden Probleme erst erkannt, wenn die Anlage tatsächlich läuft“, erklärt der Mechatronikspezialist. Werden dann grundsätzliche Änderungen am Maschinendesign nötig, verzögert sich die Time-to-Market um viele Monate. „Das geht richtig ins Geld.“ Kann die Anlage oder einzelne Anlagenteile vorab in einer Simulation getestet werden, lässt sich die Zeit bis zur Marktreife teils massiv verkürzen.

Kurze Umrüstzeiten

Ist die Anlage erst einmal in Betrieb, wird die Verfügbarkeit zu einem entscheidenden Faktor. Dabei spielen Umrüstzeiten eine große Rolle. „Die kundenspezifische Massenproduktion von morgen wird durch die prompte Abarbeitung von Aufträgen, die online eingehen, gekennzeichnet sein“, erklärt Kickinger. Schon heute werden Kunden online und automatisiert in die Leistungsdefinition von Produkten einbezogen, zum Beispiel bei Autos oder in der Druckindustrie. „Dieses Vorgehen wird bald bei vielen Produkten Standard sein“, ist Kickinger überzeugt. Um eine wirtschaftliche Anlagenverfügbarkeit zu gewährleisten, wird es nötig sein, die Umrüstzeiten zu minimieren oder gar zu eliminieren.

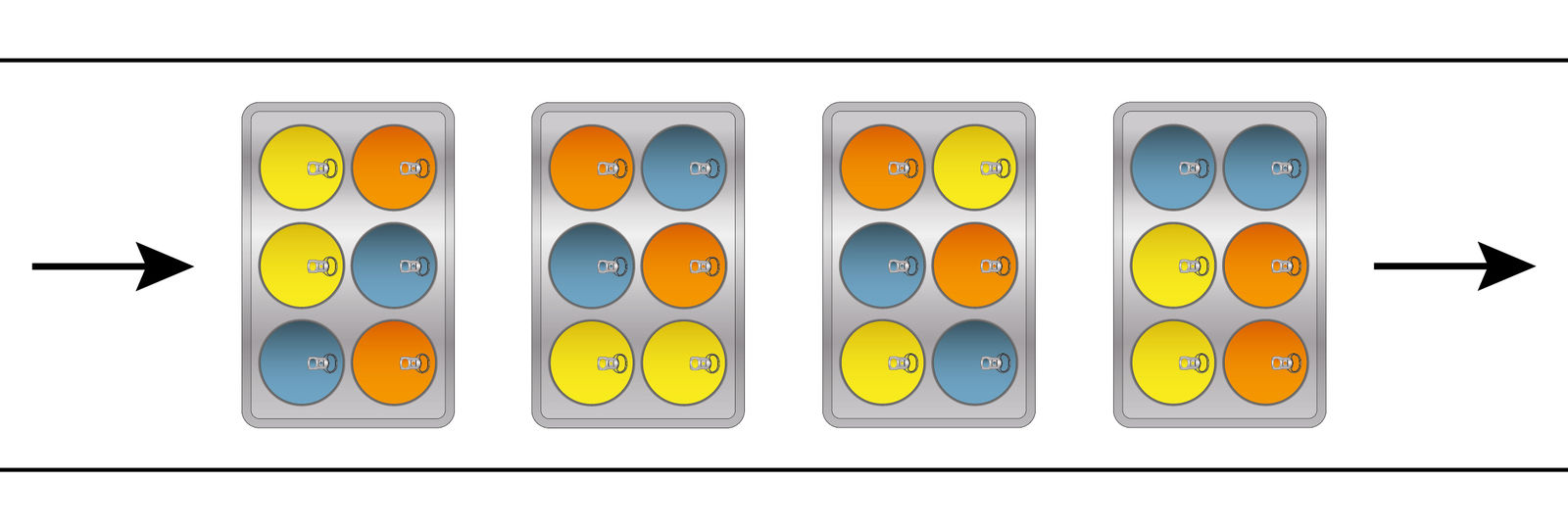

Nicht nur die Produkte, sondern auch die Zusammenstellung von Produkten in einer Verpackung werden individueller. Eine flexible Maschine muss so ausgelegt sein, dass sich zum Beispiel aus drei Produkten alle denkbaren Kombinationen in einer Endverpackung mit sechs Produkten zusammenstellen lassen. „Mit herkömmlichen Produktionsprozessen ist so etwas unmöglich“, sagt Kickinger. Es wären ständige Umrüstungen nötig, wodurch die Produktivität sinken würde. „Wir müssen also eine Lösung schaffen, mit der unterschiedliche Produkte flexibel und in Echtzeit bei voller Produktionsgeschwindigkeit individuell zusammengestellt werden können.“

Aussortieren in Echtzeit

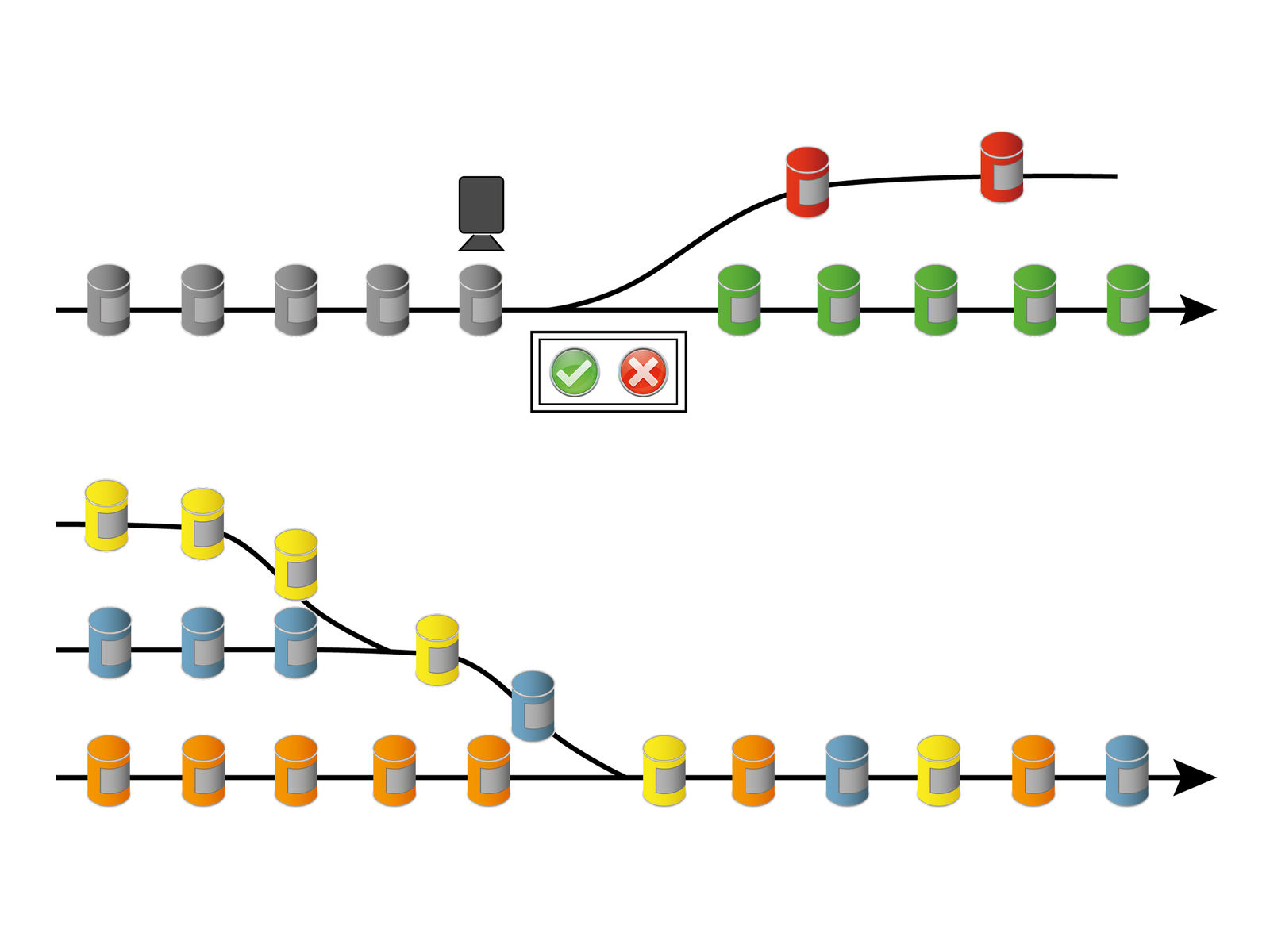

Um die Qualität hoch zu halten, ist es erforderlich, auf Probleme oder schlechte Produkte in Echtzeit reagieren zu können – ohne den Produktionsprozess zu beeinträchtigen. „Mangelhafte Produkte müssen sich zum Beispiel bei voller Produktionsgeschwindigkeit an Ort und Stelle aussortieren lassen“, sagt Kickinger. Wird also bei einer Qualitätskontrolle ein Fehler bemerkt, muss das Produkt sofort aus dem Produktionsprozess genommen werden können. Denn, durchläuft das mangelhafte Produkt den ganzen Prozess und wird sogar noch verpackt, muss am Ende die ganze Verpackung mit allen Produkten aussortiert werden.

Es können jedoch nicht nur Produkte fehlerhaft sein. Fällt zum Beispiel bei einer Abfüllanlage eines von mehreren Füllventilen aus, sollte die Automatisierung so intelligent darauf reagieren, dass die defekte Station nicht mehr angefahren wird – der Prozess an sich aber weiterläuft. Bisher gab es in so einem Fall zwei Möglichkeiten: „Entweder ich lasse den Prozess weiterlaufen und alle Produkte, die das fehlerhafte Ventil befüllt, sind Ausschuss, oder ich stoppe die Produktion“, erklärt Kickinger. Beide Optionen sind aus wirtschaftlicher Sicht nicht sinnvoll.

Skalierbarkeit und Investitionssicherheit

Herkömmliche Anlagen lassen sich in den meisten Fällen nicht erweitern. Um die Stückzahl zu erhöhen, muss entweder eine neue Linie dazu gestellt oder die bisherige Linie durch eine größere ersetzt werden. Das ist mit hohen Investitionen und nicht zuletzt einem hohen Platzverbrauch verbunden. „Das muss jedoch nicht sein“, sagt Kickinger.

Bei einem fest getakteten Prozess bestimmt die langsamste Bearbeitungsstation die maximale Stückzahl pro Minute. Um diese zu erhöhen, wird eine Automatisierung benötigt, die diese Taktung auflöst. Durch die Parallelisierung von langsameren Prozessen auf mehreren Stationen lässt sich die Produktivität vervielfachen, ohne dass die Maschinenstellfläche proportional steigt. Dazu ist ein System notwendig, das einen laufenden Produktstrom auf mehrere Bearbeitungsstationen verteilt und anschließend wieder zusammen führt.

Wettbewerbsvorteile

Noch mehr Möglichkeiten ergeben sich, wenn dieses System vor Ort um weitere Stationen ergänzt werden kann. Dann kann die Kapazität je nach Nachfrage angepasst werden. „Das ist echte Investitionssicherheit: Maschinentechnik, die adaptiv an die Produktionserfordernisse anpassbar ist.“

ROI, OEE und TTM sind die wirtschaftliche Basis jeder Produktion. In diesem Kontext müssen Maschinenbauer ebenso wie Maschinen- und Anlagenbetreiber die Herausforderung der Produktionsflexibilisierung angehen. „Wer nicht darauf achtet, wird Wettbewerbsnachteile erfahren“, ist sich Kickinger sicher. Gezeigt hat sich, dass individualisierte Massenprodukte höhere Margen ermöglichen als klassische Serienprodukte. Die Individualisierung lässt sich jedoch nur mit einer fortschrittlichen Produktionsinfrastruktur umsetzen.

Die Zukunft der Individualisierung

Auf der SPS IPC Drives 2017 zeigt B&R ein neues Produkt, mit dem die Individualisierung von Massenprodukten massiv vereinfacht wird. Die Produktenthüllung findet am Dienstag, 28. November, um 9.30 Uhr auf dem B&R-Stand (Halle 7, Stand 206) statt und wird weltweit live auf YouTube übertragen.

Autor: Carmen Klingler-Deiseroth, freie Fachjournalistin