Am Anfang stand die Idee, die Fadenherstellung unmittelbar an dieSeite einer Strickmaschine zu stellen, um die Prozesskette desmaschinellen Strickens zu verkürzen. Das Ergebnis gleicht einerRevolution. Mit Corizon werden nun Faden- und Stoffeigenschaftendirekt an der Maschine entwickelt und gefertigt. Es entstehen völligneue Stoffe und Kleidung mit höchstem Tragekomfort.

Der maschinelle Strickprozess und die dazugehörige Fadenherstellung ist ein schon lange bekanntes Verfahren. Erste industrielle Spinn- und Strickereien gab es schon Ende des 18. Jahrhunderts. Charles Terrot lieferte bereits 1871 die 500ste Rundwirkmaschine aus eigener Entwicklung. Diese Maschinen für gewirkte Unterwäsche setzten schon in jener Zeit Maßstäbe in Qualität und Effizienz.

150 Jahre später wartet Terrot auf der ITMA 2015 wieder mit einer Neuentwicklung auf, die einer Revolution in der Textilproduktion gleicht. Die Grundidee der Prozessverkürzung spielt nur noch eine Nebenrolle. „Mit der neuen Technologie ist der Stricker viel freier in seiner Entscheidung und näher an den Kundenbedürfnissen. Mit Corizon kann er direkt auf die Eigenschaften des fertigen Stoffes Einfluss nehmen und ihn somit nach seinen Bedürfnissen entwickeln“, erläutert Thomas Mutschler, Technischer Geschäftsführer des sächsischen Strickmaschinenherstellers.

Prozesskette neu definiert

Die Prozesskette beginnt beim Spinnen, einer der ältesten Techniken der Menschheit. Das Garn wird aus einer Masse von Fasern endlicher Länge erzeugt. Die Prozessschritte sind das Reinigen, Mischen und Parallelisieren der Fasern sowie die Fadenbildung durch Verziehen und Verdrehen. Am Ende wird das Garn aufgespult und zur Weiterverarbeitung versandt.

Vor einer Strickmaschine wird das Garn von der Spule gewickelt und in vielen Einzelfäden der Maschine zugeführt. Nach mechanischen und chemischen Nachbehandlungen ist der Stoff fertig für die Schneider. „Unsere Idee bestand darin, die Fadenherstellung näher an unsere Strickmaschine zu bringen“, sagt Michael Lau, der seit seinem Studium des Textilmaschinenbaus in der Entwicklung bei Terrot tätig ist. „Die Chance, eine etablierte Technologie völlig neu zu definieren, ist sehr selten. Das haben wir mit Corizon geschafft“, fügt er hinzu.

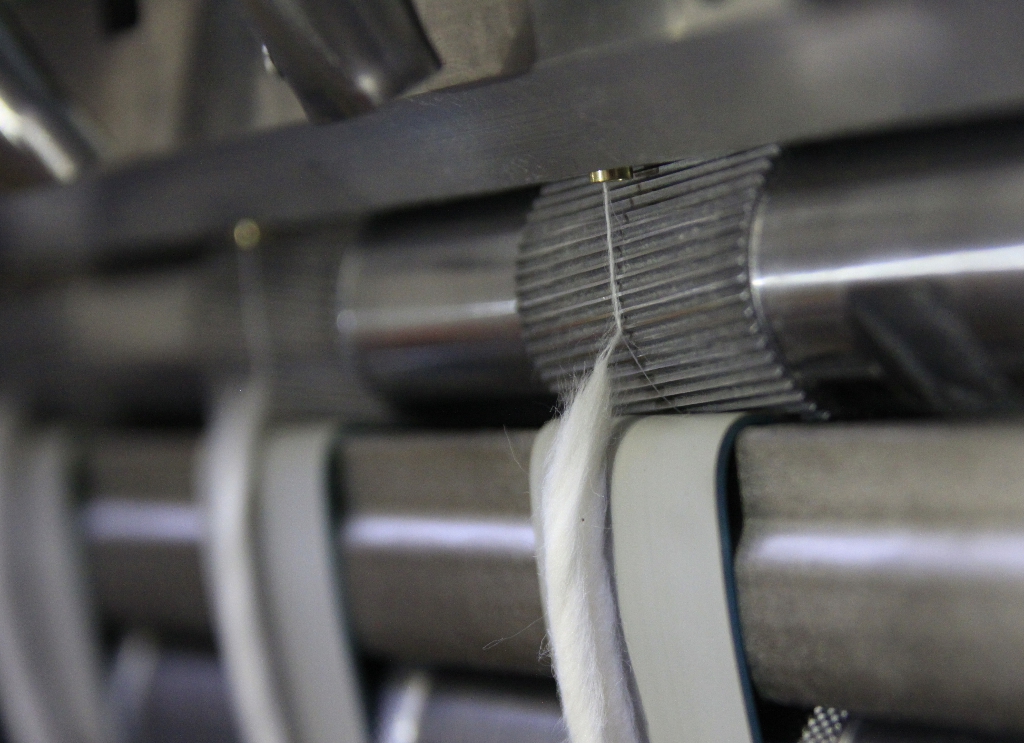

Corizon besteht aus einem Kernfaden (engl. core), um den ein Fasermaterial angelegt wird. Das kann Baumwolle oder synthetisches Material sein und wird in Form von Flyerlunte verwendet, einem Zwi-schenprodukt des Spinnens, das zwar aussieht wie ein dicker Faden, aber keiner ist. Durch die sehr geringe Drehung besitzt es fast keine Reißfestigkeit und kann daher mit geringsten Zugkräften von der Spule gezogen werden. In einem mehrstufigen, kontinuierlichen Arbeitsgang wird das Fasermaterial um den Kernfaden gelegt und mit definierter Zugspannung verdrillt. „Das Garn würde sich in dieser Konsistenz nicht auf eine Spule wickeln lassen. So verleiht es dem Endprodukt schon im Strickprozess eine neue Qualität im Grifferlebnis“, erläutert Mutschler.

Exakter Synchronlauf ist entscheidend

Eine wesentliche Herausforderung des Corizon-Verfahrens ist die synchrone Zuführung der rund 100 Einzelfäden aus dem Spinn- in den Strickprozess. Jedes einzelne Spinnsystem muss über den gesamten kontinuierlichen Prozess exakt die gleiche Menge produzieren. Das wird mit mehreren mechanisch entkoppelten Servoantrieben realisiert, deren Getriebeverhältnisse über ein Bediendisplay frei bestimmbar sind. Die Servotechnik hat die Aufgabe, die einzelnen Drehzahlen exakt zu regeln. Die kleinste Abweichung führt unweigerlich zu Qualitätsmängeln im Endprodukt. „Lange Zeit vermuteten wir dass ein Moiré-Effekt, der die Qualität im Endprodukt vermindert, aus unserer Technologie resultierte“, verrät Lau. Erst im Laufe der Entwicklung von Prozess und Maschine wurde klar, dass die eingesetzte Steuerungstechnik diese Anforderungen nicht erfüllte.

Außerdem werden Textilmaschinen häufig an Standorten betrieben, bei denen es zu Spannungsausfällen kommen kann. Bei einem unkontrollierten Halt können aber sehr viele Fäden reißen und Fehler im fertigen Stoff erzeugen. Im schlimmsten Fall vergehen 4 bis 5 Stunden, bis alle Fäden eingezogen und die Anlage wieder betriebsbereit ist. Daher ist auch ein schlüssiges Antriebskonzept für den Spannungsausfall und den Wiederanlauf erforderlich.

„Mit Corizon werden wir die textile Produktion revolutionieren. Bei dieser Technologie kommt es auf eine exakte Synchronität in der Fadenzuführung an. Mit POWERLINK und der Antriebstechnologie von B&R sind wir dabei auf der sicheren Seite.“ Thomas Mutschler, Technischer Geschäftsführer bei Terrot

B&R überzeugt mit Basistechnologie

„Es klang wie ein Märchen aus 1.000 und einer Nacht, als die Kollegen von B&R in Leipzig schon im ersten Gespräch die Ursache erkannten und eine Lösung präsentierten“, erinnert sich der Maschinenbauer Lau. „Erst als wir nach nur 3 Wochen mit einem bereitgestellten Testaufbau die gewünschte Qualität in den Händen hielten, haben wir es geglaubt.“ B&R verwendet in seinem Automatisierungskonzept das B&R-Antriebssystem ACOPOS und das Ethernet-Protokoll POWERLINK, die bereits standardmäßig bis auf 1 µs synchron arbeiten. So konnte Standard-Hard- und Software eingesetzt werden. Das gilt auch für eine elektromechanische Pufferachse, bei der eine 3 kg schwere Schwungscheibe von einem Servomotor mit über 6.000 Umdrehungen pro Minute bewegt wird. Bei einem Spannungsausfall wirkt die gespeicherte mechanische Energie generatorisch und stellt bis zum kontrollierten Maschinenstillstand ausreichend elektrische Energie zur Verfügung. Fadenrisse aufgrund von Netzausfällen gehören der Vergangenheit an.

Im Betrieb lassen sich die Fadenparameter mit diesem Antriebskonzept sehr fein justieren. Dazu gehören sowohl die Fadenliefermenge als auch die Feinheit des Corizon-Fadens und die Kernfadenspannung. Diese Parameter werden ohne mechanische Einstellungen über ein Bedienpanel konfiguriert und können auch bei laufender Produktion geändert werden. So kann der Stricker am fertigen Stoff experimentieren und kleinste Losgrößen für exklusive Designs fertigen.