Wafer zu produzieren, ist ein aufwändiger Prozess. Um die Halbleiterscheibenzu testen, werden auf einer Fläche von wenigen MikrometernNadeln auf definierte Kontaktpunkte geführt. Die Steuerungdieser Anwendung muss höchsten Anforderungen an EMV-Verträglichkeitund Zuverlässigkeit genügen. Cascade hat auf dem Marktnach der optimalen Lösung gesucht und sie gefunden.

Was haben Multifunktions-Backofen, Digitaluhr, Smartphone, Toaster und Navigationsgerät gemeinsam? Ganz einfach - mehr oder weniger Elektronik in Form winziger Chips. Ohne Elektronik geht in der modernen Welt gar nichts und täglich kommen neue Anwendungen hinzu. Wafer zu produzieren, ist ein aufwändiger Prozess. Um die Halbleiterscheiben zu testen, werden auf einer Fläche von wenigen Mikrometern Nadeln auf definierte Kontaktpunkte geführt. Die Steuerung dieser Anwendungmuss höchsten Anforderungen an EMV-Verträglichkeit und Zuverlässigkeit genügen. Cascade hat auf dem Markt nach der optimalen Lösung gesucht und sie gefunden.

Die große Bandbreite an Einsatzgebieten stellt die Entwicklung von Halbleiter-Bauelementen vor enorme Herausforderungen. Immer mehr Funktionen bei fortschreitender Miniaturisierung auf einem Chip und gleichzeitiger Senkung der Fertigungskosten sind Dauerthema.

Schon heute kann die Smartwatch am Handgelenk mehr und kostet weniger als ein herkömmlicher Büro-PC vor 10 Jahren. So enthält heute eine Halbleiterscheibe (Wafer) mit bis zu 300 mm Durchmesser über 1.000 Chips mit mehreren Milliarden Transistoren und anderen Grundelementen. Einerseits erzeugt das einen enormen Aufwand in der Entwicklung und Validierung neuer Schaltungen und Fertigungsverfahren. Andererseits werden die zur Verfügung stehenden Entwicklungszeiten ständig kürzer.

Anspruchsvolle Prüfung sichert Qualität

Um die Funktionen neuer Entwicklungen zu validieren und die Qualität der Serienproduktion zu sichern, werden die Wafer unmittelbar nach dem Herstellungsprozess in sogenannten Probern umfangreichen Tests unterzogen. Dazu wird der Wafer einer Messkammer zugeführt und von einer Aufnahmevorrichtung (Chuck) mikrometergenau fixiert und exakt temperiert. Im Anschluss werden Nadeln auf spezielle, im Chiplayout vorgesehene Kontaktflächen geführt.

Externe Mess- und Prüfgeräte, die mitunter ganze Schaltschränke füllen können, geben die Positionen je nach Testprogramm vor und beginnen daraufhin mit den Messungen. Das geschieht bei Chiptemperaturen von -55 °C bis 300 °C, wobei je nach Anwendung Ströme von wenigen Femto-Ampere (eine Zahl mit 15 Nullen nach dem Komma oder 6.250 Elektronen pro Sekunde) bis hin zu 400 A gemessen werden. Auch Messfrequenzen im Giga-Hertz-Bereich (wie sie für Chips im PKW-Abstandsradar benötigt werden) und die Messung von Umladekapazitäten mit wenigen Femto-Farad sind keine Seltenheit. Das Ausschließen jeglicher elektromagnetischer Störung steht daher im Lastenheft mit an erster Stelle.

Hightech-Messkammer sorgt für störungsfreie Prüfungen

Für die Cascade Microtech GmbH, eine Tochter der Cascade Microtech Inc. mit Hauptsitz in Beaverton (USA), sind diese Anforderungen keine Besonderheit. Die Firma ist ein weltweit führender Hersteller von Wafer-Test-Lösungen und bietet schon seit 1992 eine patentierte Messumgebung an, die permanent weiter entwickelt wird. Dazu kommen über 50 Jahre Erfahrung in der Feinpositioniertechnik. Das Beherrschen dieser Prozesse gehörte mittlerweile zum Tagesgeschäft.

„Um unter diesen Bedingungen die Probe-Nadeln auf ein 30 µm x 30 µm großes Pad zu kontaktieren, müssen eine Menge Faktoren berücksichtigt werden“, weiß Dr. Jörg Kiesewetter. Er ist Entwicklungsleiter in der Dresdner Niederlassung für die Probersparte von Cascade. Hier entwickeln und fertigen 140 Mitarbeiter diese Anlagen für weltweit mehr als 800 Halbleiterproduzenten und Institute. Dazu gehören Firmen wie IBM, Intel oder Infinion ebenso wie das Interuniversity Microelectronics Centre (IMEC), Europas größtes Forschungszentrum für Nano- und Mikroelektronik in Belgien und vielen andere.

Hochpräzise Positionierung

Um die erforderliche Genauigkeit zu erreichen, kennen die Spezialisten in Thiendorf bei Dresden zahlreiche mechanische und elektrische Kniffe, was rund 190 Patente eindrucksvoll belegen. Zum Beispiel müssen einige der 25 Achsen für die Bewegung des Kreuztisches, der Digitalkameras und anderer Zusatzausrüstungen teilweise gekühlt werden. „Die Qualität der Kontaktierung auf dem Chip kann nicht direkt gemessen werden. Wir müssen uns darauf verlassen, dass dieser Prozess zuverlässig abläuft“, betont Kie-sewetter. Eine einzige Fehlpositionierung um wenige Mikrometer kann den gesamten Wafer oder eine Nadelkarte mit über 10.000 Kontakten unbrauchbar machen. Dies würde einen Schaden von mehreren 100.000 Euro verursachen und einen enormen Imageverlust verursachen. Die Anforderungen steigen aber in rasantem Tempo weiter, wie der Entwicklungsleiter erklärt. „Die Pads zur Kontaktierung sind verlorene Fläche und werden daher immer kleiner. In Kürze werden das 20 µm x 20 µm sein. Das ist weniger als ein Viertel des Querschnittes eines Haares.“ Dazu kommen zahlreiche Sonderwünsche der Anwender der Geräte. Um diesen Anforderungen gerecht zu werden, wurde ein neues Steuerungskonzept evaluiert.

„Wir konnten durch die durchgängige Modularität die Entwicklungszeit erheblich verkürzen“, sagt Kiesewetter. „Durch die sehr gute Unterstützung der B&R-Experten in Leipzig konnte wertvolle Zeit eingespart werden.“ Dr. Jörg Kiesewetter, Entwicklungsleiter bei Cascade Microtech

Modularität verkürzt Entwicklungszeit

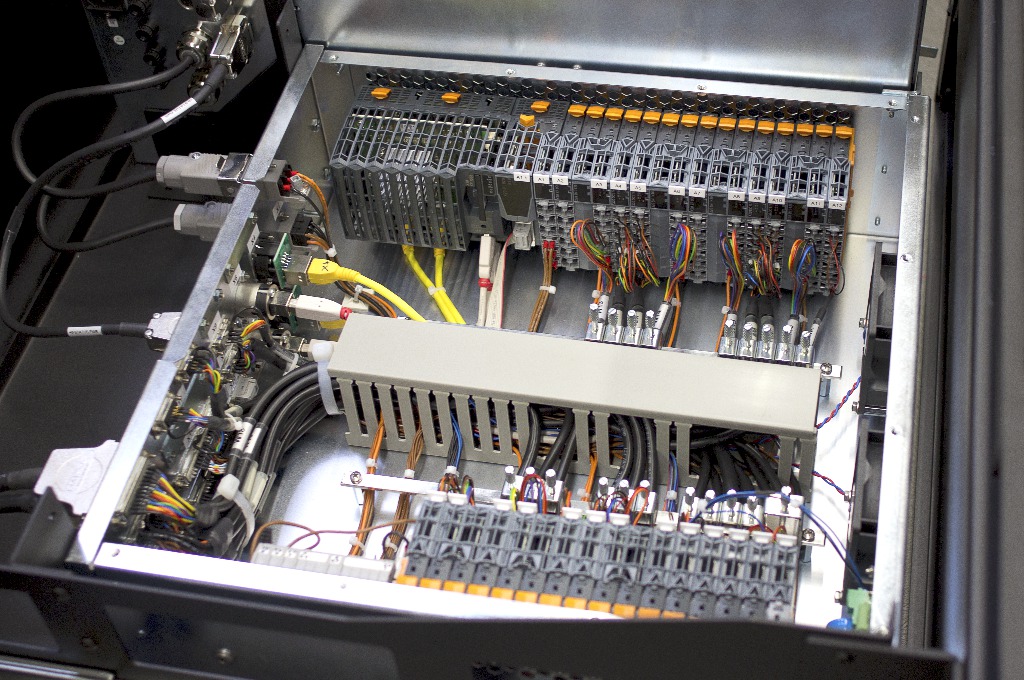

Neben der Langzeitverfügbarkeit, der EMV-Verträglichkeit und des weltweiten Vertriebs- und Servicenetzes war die Modularität des Steuerungssystems ein wichtiges Kriterium. Außerdem sollte bestehender C++-Programmcode weiter entwickelt werden. Das B&R-Konzept konnte am besten überzeugen und soll perspektivisch in weiteren Geräten zum Einsatz kommen.

Die Konstrukteure können sich nun frei entscheiden, ob sie für die unterschiedlichen Antriebsaufgaben Gleichstrom- oder Schrittmotoren einsetzen. Dazu wurde für die Achsansteuerungen der B&R-Standard Generic Motion Control (GMC) verwendet. Dieser sorgt für die Trennung von Logik und Physik, so dass bei unterschiedlichen Antriebsarten keine Programmänderungen erforderlich sind. „Wir konnten durch die durchgängige Modularität die Entwicklungszeit erheblich verkürzen“, sagt Kiesewetter. „Durch die sehr gute Unterstützung der B&R-Experten in Leipzig konnte wertvolle Zeit eingespart werden.“