Die Nahrungs- und Genussmittelindustrie ebenso wie die Kosmetikindustrie und andere fordern eine immer höhere Bandbreite an Verpackungsvarianten. Verpackungslinien mit herkömmlicher Servotechnik wird diese Anforderungen in Kürze nicht mehr kosteneffizient umsetzen können. Intelligente Transportsysteme mit sich unabhängig voneinander bewegenden Shuttles werden jedoch deutlich mehr Flexibilität in der Produktion ermöglichen, während die Anlageneffizienz erhöht wird.

„Jeder Hersteller von Verbrauchsgütern stellt zahlreiche unterschiedliche Produkte her und setzt dafür verschiedene Verpackungen, Gebinde und Transportverpackungen ein“, erklärt Maurizio Tarozzi, Global Technology Manager Packaging bei B&R. Daher müssen Maschinen- und Anlagenbauer flexible Produkt- und Verpackungswechsel ermöglichen.

„Bis zu einem gewissen Grad schaffen das die meisten modernen Maschinen“, sagt Tarozzi. Allerdings macht jede zusätzliche Option eine Maschine komplexer, während die Effizienz sinkt und letztlich die Gesamtbetriebskosten steigen.

Erst kam die Servotechnik …

„Es ist nicht das erste Mal, dass wir einen großen Schritt hin zu flexibleren Verpackungsmaschinen erleben“, sagt Tarozzi. Vor einiger Zeit sind die Maschinenbauer von mechanischen Kurvenscheiben auf Servotechnik umgestiegen. Die Nachfrage nach Flexibilität und höherer Gesamtanlageneffektivität (OEE) steigt immer weiter. „Nun ist es an der Zeit, den nächsten Evolutionsschritt zu machen.“

Es gibt zwei Arten eine herkömmliche Verpackungslinie zu konstruieren. Zum einen können sie mit einem festen Takt arbeiten. Dabei bleibt das Produkt an jeder Station – also zum Beispiel beim Abfüllen, Kleben und Verpacken – stehen. Der Nachteil dieser Methode ist, dass die langsamste Station die Taktzeit vorgibt. Die andere Möglichkeit ist ein kontinuierlicher Prozess, bei dem sich Produkt und Bearbeitungsstation synchron bewegen, wie in einem Abfüllkarussel.

… dann intelligente Transportsysteme

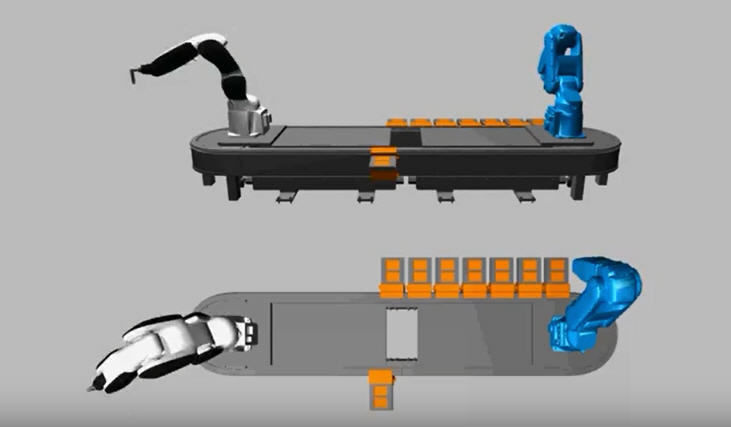

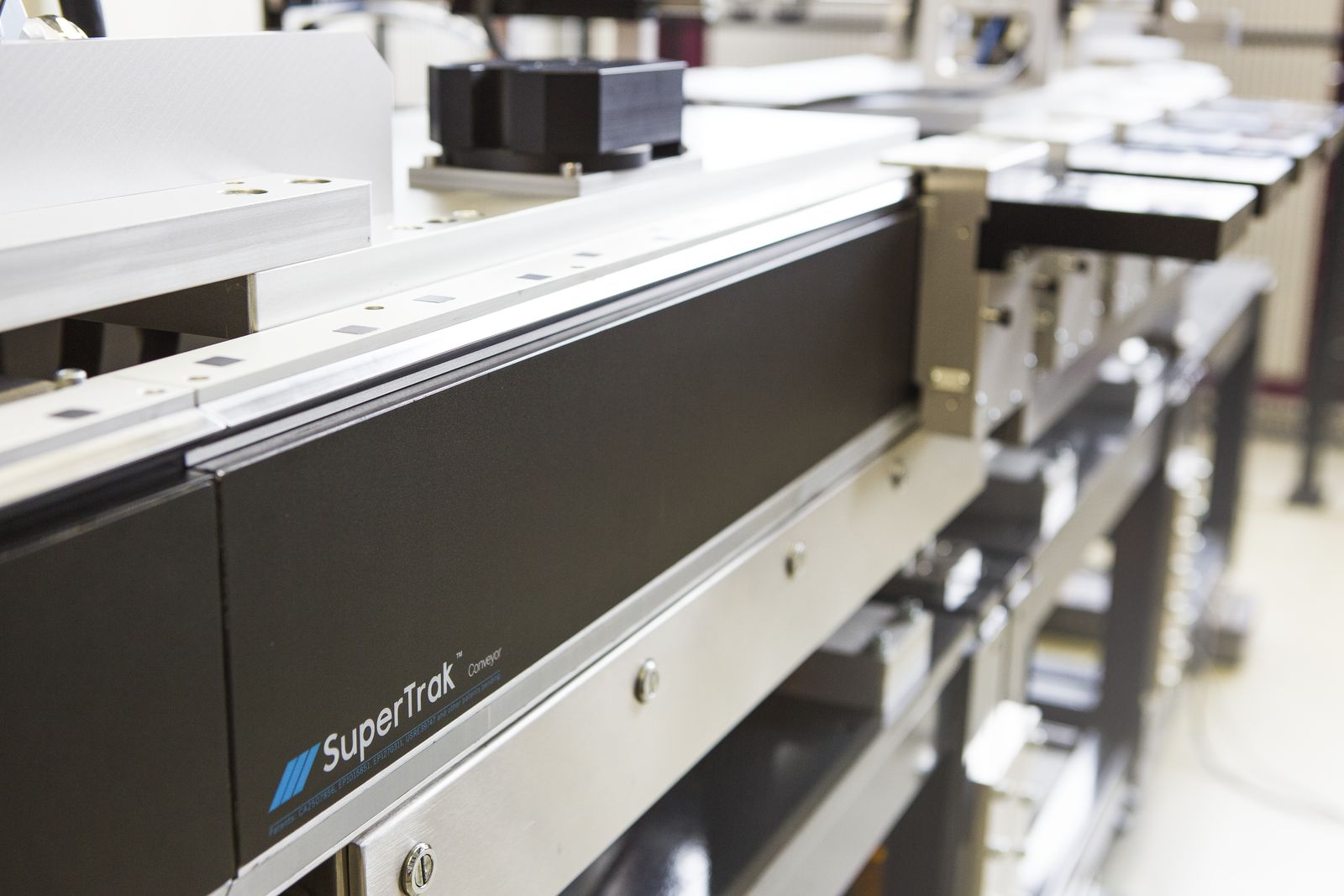

Bei herkömmlicher Servotechnik kann nur eines dieser beiden Prinzipien eingesetzt werden. Es ist nicht möglich, die Vorteile beider Ansätze gleichzeitig zu nutzen. „An dieser Stelle kommen intelligente Transportsysteme ins Spiel, die auf Langstator-Linearmotoren basieren“, sagt Tarozzi. Diese Systeme bestehen aus einem Motor-Stator in Form eines ovalen Tracks und einer beliebigen Anzahl an Shuttles. In der modernsten Ausprägung dieser Technologie werden die Shuttles magnetisch am Track gehalten und elektromagnetisch angetrieben.

„Der große Vorteil ist, dass sich alle Shuttles unabhängig voneinander bewegen lassen“, sagt Tarozzi. Der große Vorteil dieser Art von Transportsystemen: Die Shuttles können sich mit unterschiedlichen Geschwindigkeiten bewegen, anhalten und rückwärtsfahren.

Maurizio Tarozzi, Global Technology Manager Packaging, B&R

Geschwindigkeit und Beschleunigung passen sich dem jeweiligen Produktionsschritt an. „Diese Entkopplung von Produkt, Prozess und Mechanik eröffnet völlig neue Möglichkeiten in der Flexibilität und Produktivität“, sagt Tarozzi. Die Shuttle-Bewegung lässt sich als Achse eines CNC-Verbundes oder einer Roboter-Applikation nutzen.

Taktzeiten reduzieren

Durch die hohe Flexibilität und Dynamik der Shuttle-Bewegungen können intelligente Transportsysteme die Taktzeiten beim Verpacken deutlich reduzieren, in einigen Fällen sogar halbieren. „Wenn wir den Prozess vom mechanischen Design entkoppeln, wird das Bewegungsprofil ausschließlich vom jeweiligen Produkt bestimmt und nicht von den physikalischen Grenzen der Maschine“, sagt Tarozzi.

Obwohl sich also die Produktionsgeschwindigkeit mit intelligenten Transportsystemen merklich erhöht, muss der eigentliche Verpackungsprozess nicht verändert werden. Die Transportsysteme optimieren lediglich den Transport zwischen den einzelnen Schritten des Prozesses. „Entscheidend ist, dass mit intelligenten Transportsystemen asynchrone Prozesse synchronisiert werden“, sagt Tarozzi. „Zahlreiche Produktionsschritte mit unterschiedlichen Bearbeitungszeiten ergeben einen kontinuierlichen Prozess.“

Schnelles Umrüsten

„Eine hohe Produktionsgeschwindigkeit ist ein wichtiger Faktor, aber für eine hochflexible Produktion mit hoher Gesamteffektivität müssen auch die Umrüstzeiten minimiert werden“, erklärt Tarozzi. Intelligente Transportsysteme ermöglichen schnelles Umrüsten auf zweierlei Art: Einerseits entfällt ein Großteil der manuellen Umrüstarbeit, da die notwendigen Anpassungen automatisch von der Software vorgenommen werden. Andererseits lassen sich die Shuttles sehr leicht zum Track hinzufügen oder von diesem entfernen.

Hohe Verlässlichkeit

Intelligente Transportsysteme können zudem den Aufbau einer Maschine oder Anlage wesentlich vereinfachen. Indem sie motorbetriebene Förderketten und -bänder sowie Getriebe ersetzen, treten einfache und effektive Software-Profile an die Stelle mechanischer Lösungen. Die Wartungskosten werden minimiert.

Transparente Kosten

„Manche Maschinen- und Anlagenbauer schrecken davor zurück, neue Technologien einzusetzen, da die Implementierungskosten häufig schwer vorauszusagen sind“, sagt Tarozzi. Beim intelligenten Transportsystem von B&R ist das anders. Es gibt ein umfangreiches Simulationstool, das auch synchronisierte Roboter einbezieht.

Dieses Werkzeug simuliert, wie der Track aussehen muss, um den bestehenden Verpackungsprozess mit einem intelligenten Transportsystem umzusetzen. Maschinenbediener können exakt berechnen, wie lang der Track sein muss und wie viele Shuttles nötig sind. Das Simulations-Tool kann auch für eine virtuelle Inbetriebnahme genutzt werden. „Das macht es sehr einfach, die Anlageneffizienz mit intelligenten Transportsystemen zu verbessern“, sagt Tarozzi.