Kay Trumpler hat sich mit seinem Unternehmen TMS ganz der Präzisionsoptik verschrieben. Seit Jahren überholt und modernisiert er erfolgreich Maschinen für die Optikfertigung. Vor kurzem ist sein Unternehmen TMS zusätzlich in die Entwicklung und den Bau CNC-gesteuerter Produktionsmaschinen für das Fräsen, Bohren und Sägen von Glas eingestiegen. Die Automatisierung hat TMS, wie alle im Unternehmen anfallenden Automatisierungsaufgaben seit Gründung des Unternehmens im Jahr 2008, erfolgreich mit Technik von B&R gelöst.

Für Kay Trumpler, der als gelernter Maschinenschlosser und Industriemeister auf jahrzehntelange Erfahrung in der Optikbranche zurückblickt, gibt es klare Gründe, warum er sowohl beim Retrofit als auch beim Neubau von Maschinen auf die Automatisierungslösung von B&R vertraut: „Gerade bei der Modernisierung treffen wir auf die unterschiedlichsten Automatisierungsaufgaben. Das erfordert eine flexible und durchgängige Automatisierungslösung, mit der wir ein großes Spektrum abdecken können. Genau das bietet uns B&R.“

Da sich eine Modernisierung aber tendenziell nur bei vergleichsweise einfachen Maschinen lohnt, ist die Komplexität der Aufgabenstellung entsprechend überschaubar. Ganz anders stellt sich die Situation bei der Konstruktion neuer Maschinen dar. Hier müssen komplexe Automatisierungsarchitekturen inklusive Sicherheitsfunktionen sowie CNC-, Motion- und Ablaufsteuerungen integriert werden. „Die ausgeprägte Skalierbarkeit und der hohe Integrationsgrad der B&R-Lösung sind daher für uns entscheidende Features, die uns den Einstieg in das Produktgeschäft deutlich vereinfacht haben“, sagt Trumpler.

Eine Softwareumgebung für das komplette Projekt

Als kleines Unternehmen muss TMS zudem mit personellen und finanziellen Ressourcen besonders effizient umgehen. „Hier kommt uns die hoch integrierte Engineering-Umgebung Automation Studio sehr zugute“, sagt Trumpler. Mit ihr kann TMS von der Kommunikation über die CNC-Steuerung bis hin zur Visualisierung und Sicherheitstechnik alles mit nur einem Softwarepaket abdecken, unabhängig von der eingesetzten Hardware. „Und das, ohne ständig Lizenzen oder Updates nachkaufen zu müssen“, sagt Trumpler. „Dies und der vorbildliche Support von B&R helfen uns dabei, uns schnell in neue Themen einzuarbeiten, Kosten zu sparen und Projekte in kürzester Zeit zu realisieren.“

Mit dieser Rückendeckung ist es TMS denn auch gelungen, mit nur 5 Mitarbeitern innerhalb eines Jahres eine Low-Cost-Zentriermaschine als erste eigene Maschine zu bauen und damit erfolgreich in das Neumaschinengeschäft einzusteigen.

Aufgrund der positiven Marktresonanzen hat TMS kurz darauf bereits mit der Entwicklung einer ganzen Produktfamilie begonnen, die eine gemeinsame Maschinenbasis nutzt. Daraus sind als erste Vertreter der Familie die Glassäge TGS 300 und die Glasbearbeitungsmaschine TGB 300 entstanden.

„Die Möglichkeit, die CNC, SPS, Motion und Visualisierung innerhalb einer durchgängigen Software vereinen zu können, ist eines der herausragenden Merkmale der B&R-Lösung.“ Kay Trumpler, Inhaber von TMS e.K.

Universalfräsmaschine für Glas

Die TGB 300 erlaubt es Optikproduzenten, Werkstücke aus einem Glasblock mit einer Kantenlänge bis zu 300x500 mm Kantenlänge herzustellen und so Prototypen oder kleine Serien im eigenen Haus zu produzieren. „Bisher brauchten Optikhersteller für solche und ähnlich gelagerte Aufgabenstellungen in der Regel 3 Maschinen“, sagt Trumpler. „Nun ist nur noch eine TGB 300 erforderlich.“ Damit steht für die Optikfertigung erstmals eine Bearbeitungslösung zur Verfügung, die funktionell einer Universalfräsmaschine in der Metallbearbeitung entspricht, die aber ganz auf die speziellen Bedürfnisse der Glasbearbeitung ausgelegt wurde.

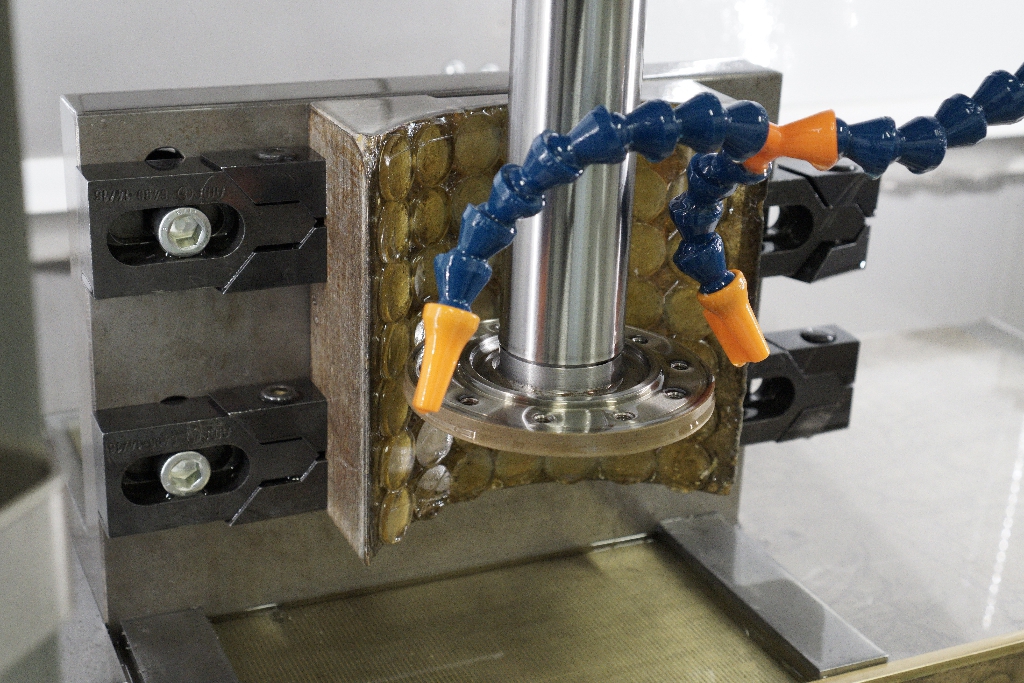

So hat TMS den Arbeitsraum des Bearbeitungszentrums (BAZ) komplett abgekapselt und frei von Führungen und Metallrollos gehalten. Die Maschine ist dadurch gegen den abrasiven Glas-Diamant-Schlamm, der bei der Bearbeitung anfällt, unempfindlich.

Die TGB 300 verfügt über bis zu 5 CNC-Achsen (X, Y, Z, Rundtisch, Teilapparat), die von Servoumrichtern aus der Gerätefamilie ACPOCSmulti angesteuert werden. Damit der Maschinenraum im Einrichtbetrieb zugänglich bleibt, sind die Servoumrichter mit der integrierten Sicherheitstechnik SafeMOTION ausgerüstet, die das Fahren der Achsen mit sicher reduzierter Geschwindigkeit erlaubt. Sicherheitseinrichtungen wie der Not-Aus sind über sichere I/Os aus dem X20-System eingebunden.

TMS modernisiert Maschinen für die Optikfertigung aller Hersteller und konstruiert eigene Glasbearbeitungsmaschinen. Dabei muss das kleine Mitarbeiterteam ein großes Spektrum unterschiedlicher Automatisierungsaufgaben bewältigen, die sowohl die Realisierung einfacher Steuerungen als auch komplexer CNC-Mehrachsmaschinen inklusive Sicherheitsfunktionen einschließt. Die Verantwortlichen haben sich daher für Automation Studio entschieden, weil sie damit die komplette Software von der Kommunikation bis zur CNC-Steuerung und Visualisierung mit nur einer Entwicklungsumgebung programmieren können.

Virtuelle Sicherheitssteuerung hilft Platz sparen

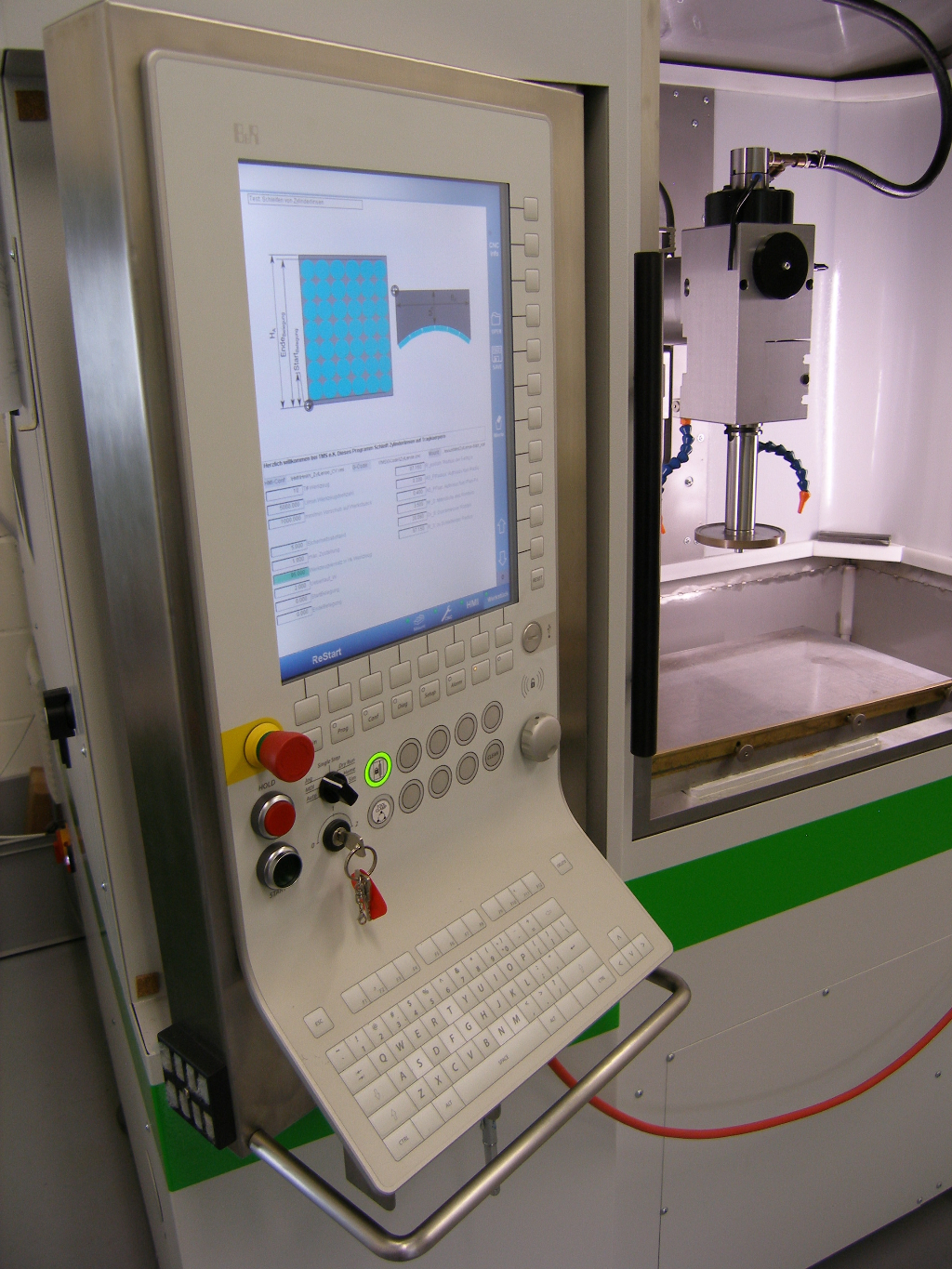

Die Steuerung der Sicherheitsfunktionen übernimmt die virtuelle Sicherheitssteuerung SafeLOGIC-X. „Sie unterstützt wie die leistungsstärkeren Sicherheitssteuerungen alle SafeMOTION-Funktionen, ist aber als reine Softwarelösung besonders platzsparend und flexibel“, sagt Fabian Hölzel, der zusammen mit Kay Trumpler die Maschine konstruiert und umgesetzt hat. Die gesamte Steuerungs- und Anwendungssoftware einschließlich der CNC-Steuerung und der Visualisierung hat er mit Automation Studio programmiert. „Die Software ist absolut modular aufgebaut und für beide Maschinentypen identisch“, sagt Hölzel. „Die Anpassung erfolgt rein über das Setzen von Parametern.“ Dabei kann die Visualisierung auch vom Anwender problemlos an seine Anforderungen angepasst werden, damit auch angelerntes Personal die Maschine bedienen kann.

Als Bedienerschnittstelle setzt TMS ein Bedienterminal von B&R ein, das alle erforderlichen Elemente wie Touch Panel, Schlüsselschalter, Not-Aus und Tastatur in einem ergonomisch gestalteten Gehäuse beinhaltet.

Ein moderner Industrie-PC vom Typ APC 910 dient als leistungsfähige Hardwareplattform für die Steuerungssoftware einschließlich des CNC-Programms und der Visualisierung. „Die Möglichkeit, die CNC, SPS, Motion und Visualisierung innerhalb einer durchgängigen Software vereinen zu können, ist eines der herausragenden Merkmale der B&R-Lösung, die uns vollständig überzeugt hat“, schließt Trumpler.